3d принтер Kossel XL.

Содержание

- Вступление

- Рама

- Тяги

- Каретки и эффектор

- Принтер в сборе

- Горячий стол

- Autoleveling

- Что дальше?

- Послесловие

Вступление

С самого детства я очень страдал из-за кривизны собственных рук. И дело тут даже не во мне, а скорее в биомеханической сущности людей – если вы хоть раз пытались сделать что-то собственными руками, вы прекрасно понимаете, что почти всегда результат сложно назвать идеальным. Наши мышцы не могут управлять конечностями достаточно точно, обеспечивая достаточную повторяемость; глазомер тоже ни разу не идеален. Есть два пути, которые позволяют преодолеть эти трудности: очень долго развивать собственные навыки (можно даже достичь тут определенных успехов, но несовершенство тела все равно не даст продвинуться выше определенной границы), либо же переложить эти проблемы на машины. Я выбрал второй вариант.

Существуют два фундаментальных способа, которые позволяют получить желаемую деталь:

- Можно взять заготовку из нужного материала и отсечь все лишнее. Такому пути следуют ЧПУ фрезеры.

- Можно поступить ровно наоборот – ничего не отсекать, а просто вырастить нужную деталь из нужного материала. Это путь 3д принтеров.

Когда только появились 3д принтеры, мне казалось, что это просто игрушки. Тогда я испытывал гораздо больше симпатий к ЧПУ фрезерам. Казалось, преимущества очевидны: ЧПУ фрезеры могут обрабатывать что угодно, даже металлы. А из металлов уже можно создавать серьезные вещи – прочные, легкие. Ну а что могут принтеры: материал – только пластик, притом детали создаются послойно. Кто гарантирует, что слои будут нормально держаться друг за друга?

Я ошибался. Забегая вперед, могу сказать следующее: напечатанные детали вполне себе прочные (даже в том случае, когда они преимущественно состоят из пустоты – сплошные только внешние поверхности, сетчатая структура внутри).

Однако, на момент начала постройки этого принтера, я все еще был убежден, что получится игрушка, которую не особенно получится применить для чего-то полезного. И начал строить его в общем-то просто так, чтобы развеять скуку.

По причинам, которые сейчас уже не кажутся достаточно убедительными, чтобы приводить их здесь, была выбрана неортогональная кинематика. Не хотелось разрабатывать конструкцию с нуля, так что в качестве основы была выбрана opensource конструкция – Kossel XL.

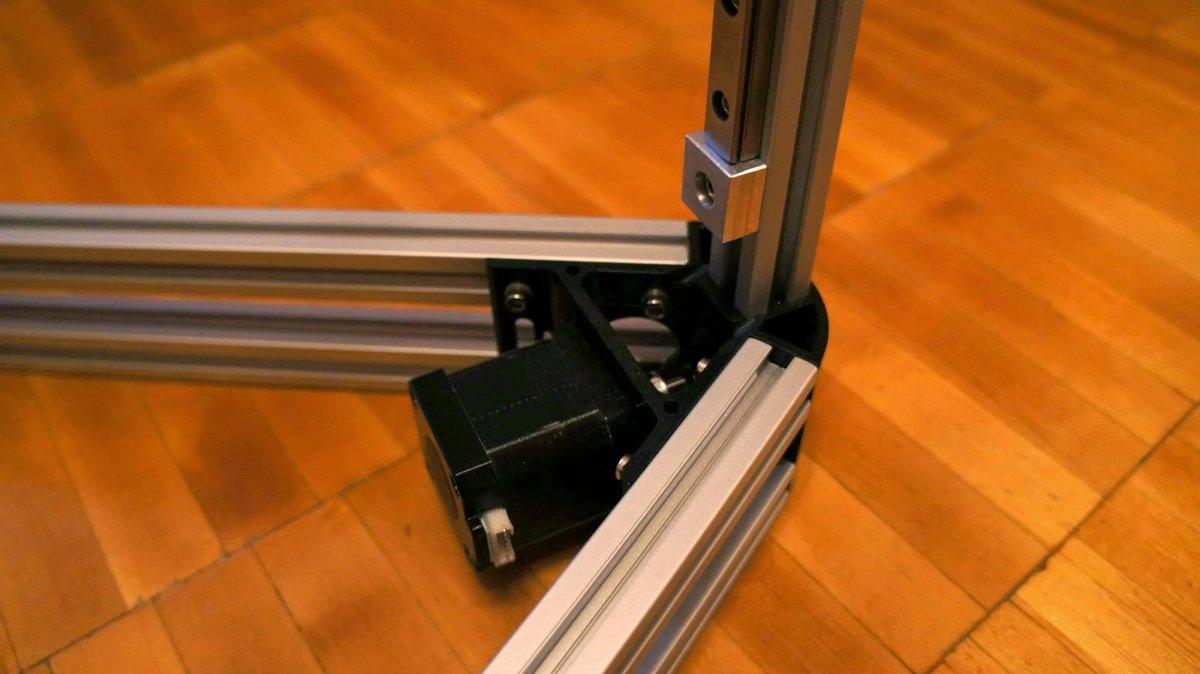

Рама

Тяги

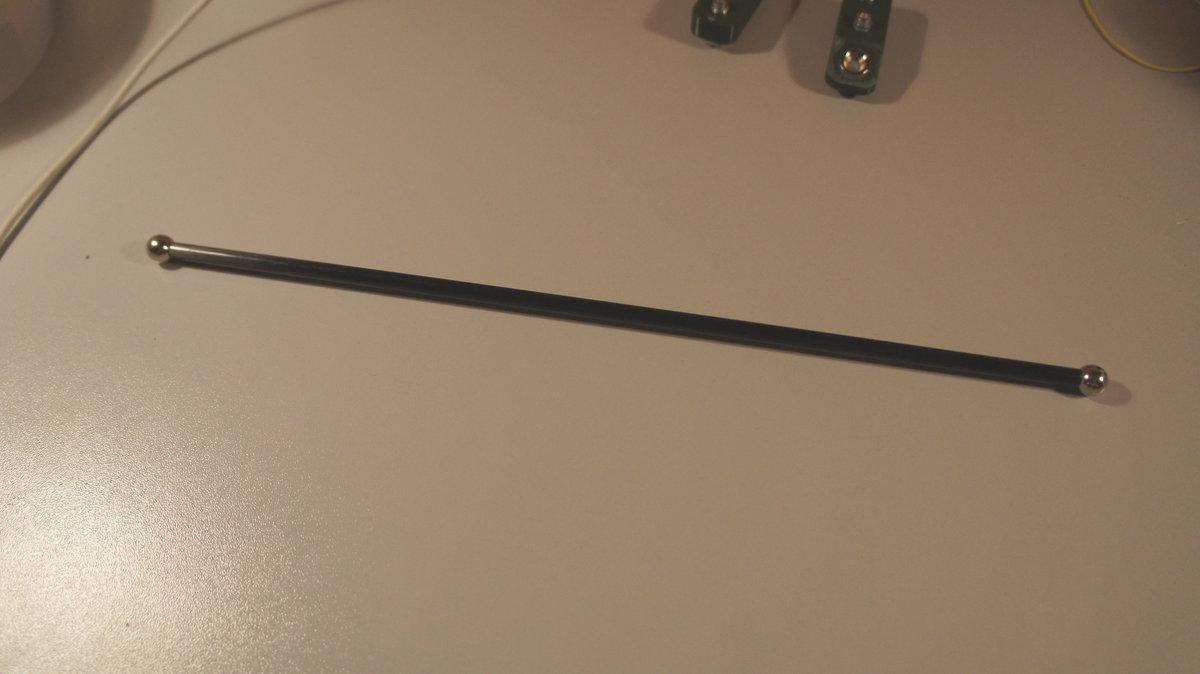

Мне не повезло с карбоновыми трубками для тяг. Диаметр отверстия в них – 3 мм, резьба же в шариках – М4. В качестве соединителей решил использовать отрезки винтов М3. В шарики их пришлось вклеивать эпоксидкой:

После этого выбрал из карбоновых трубок самую длинную и сделал первую тягу:

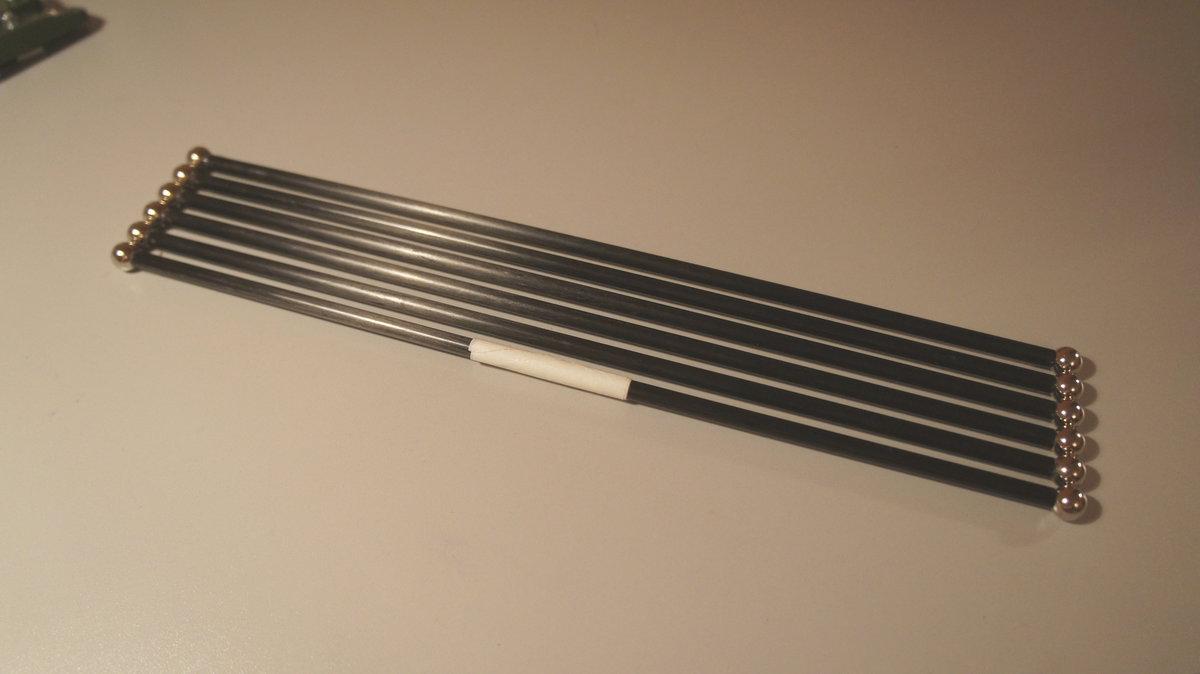

После того, как первая тяга готова, необходимо было сделать шаблон, с помощью которого изготавливаются остальные (это нужно для того, чтобы все тяги получились одной и то же длины). Напечатал для этого пару креплений:

Зафиксировал крепления на профиле, использовав первую тягу как образец:

После этого, использовав изготовленный шаблон, склеил остальные:

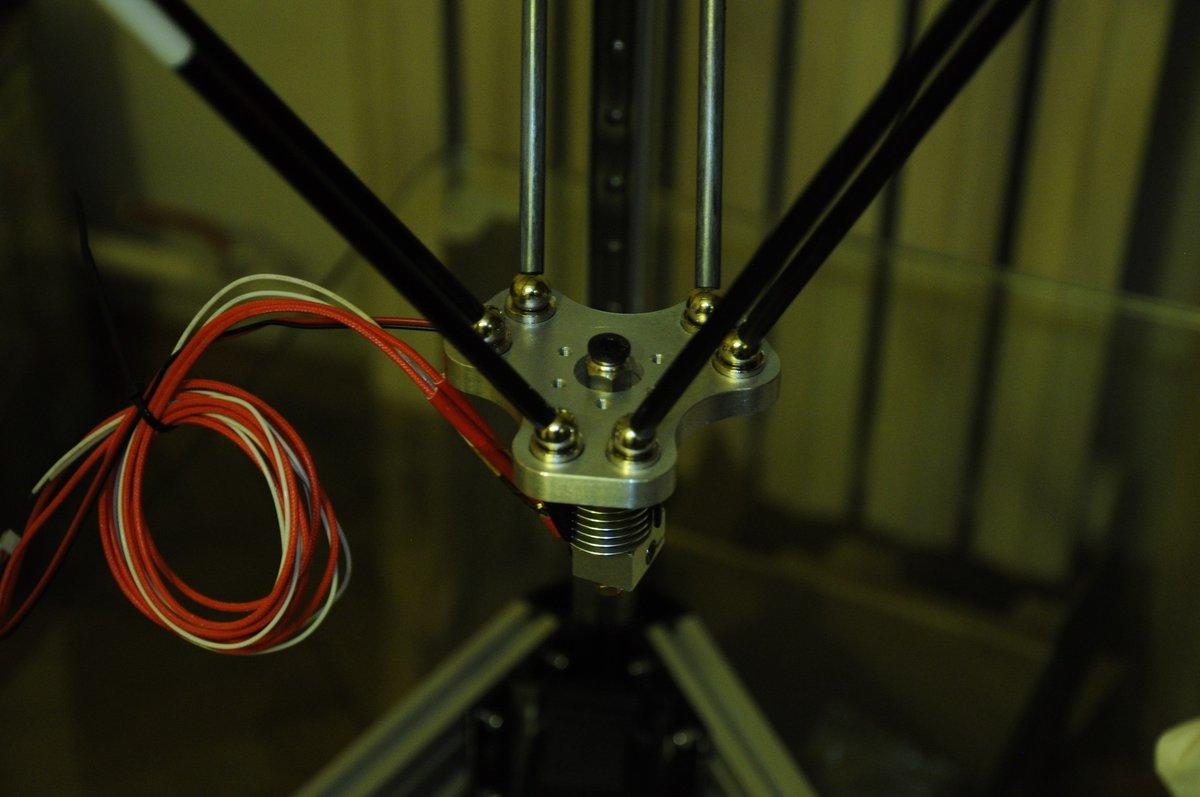

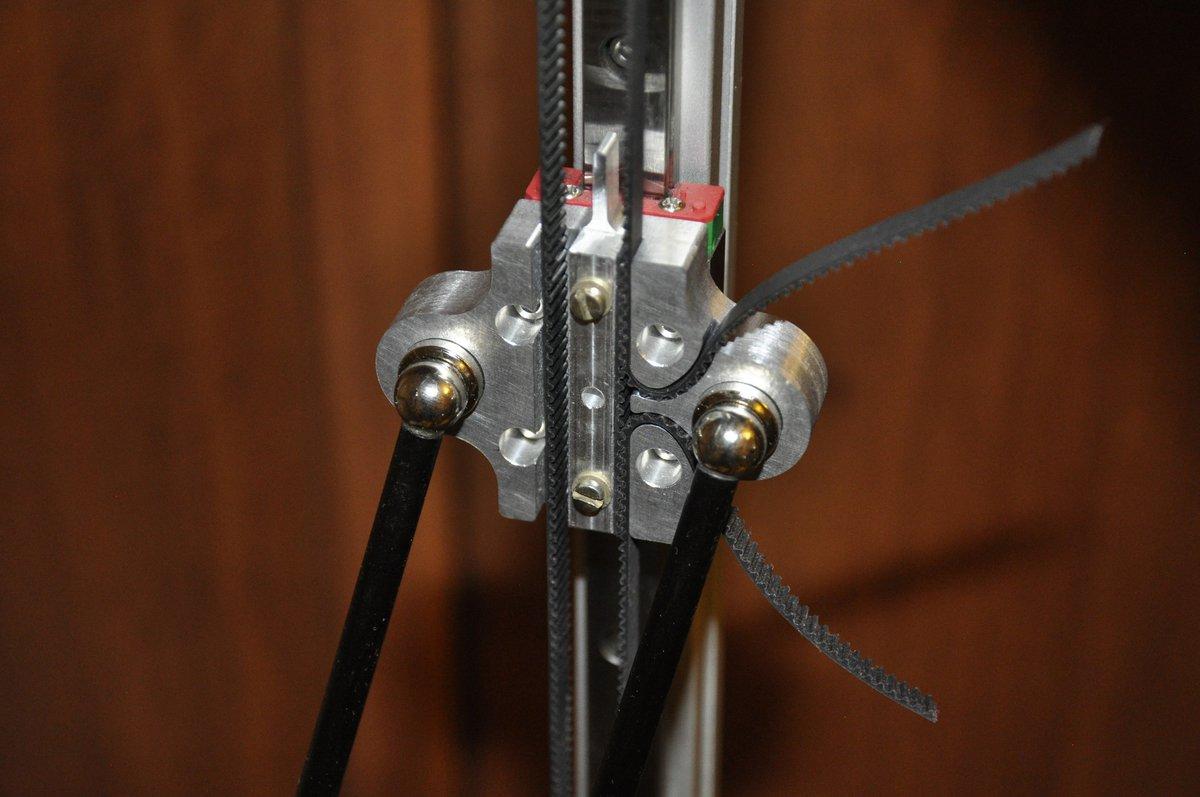

Каретки и эффектор

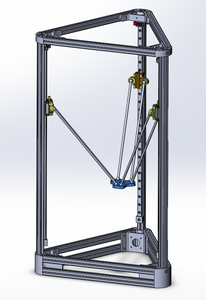

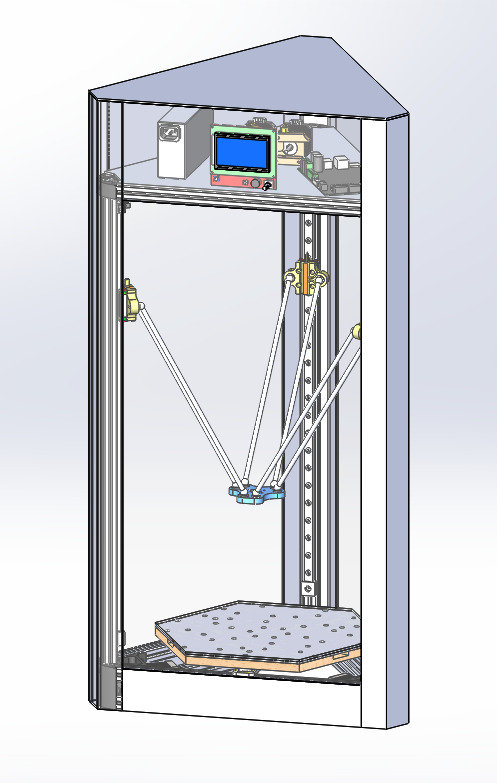

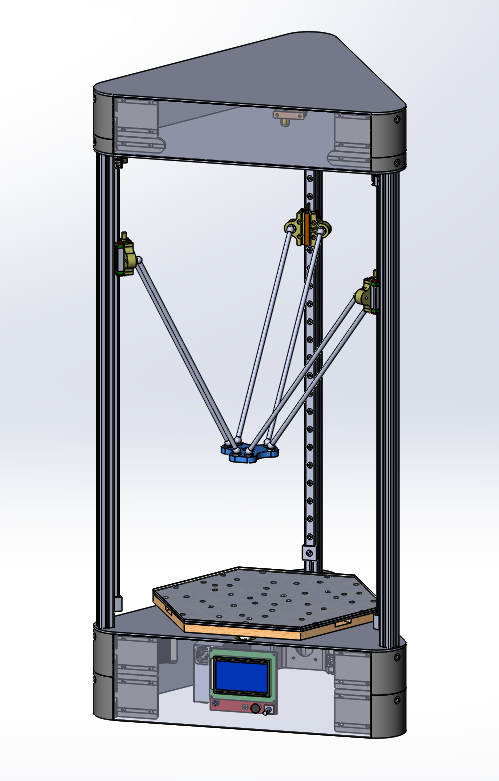

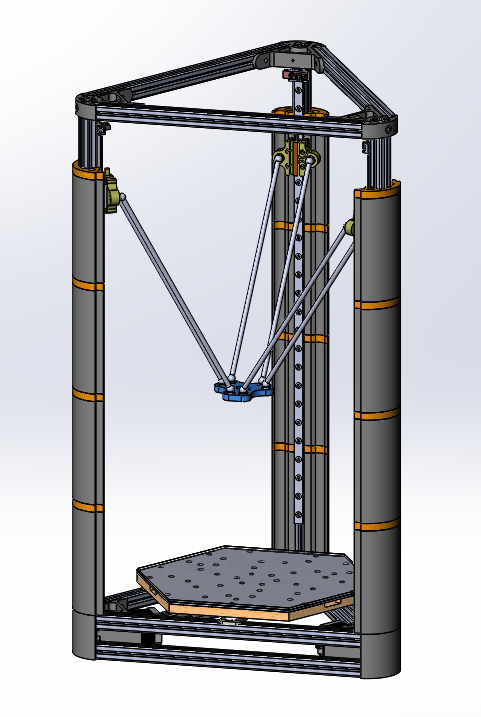

Для удобства замоделил весь принтер в солиде:

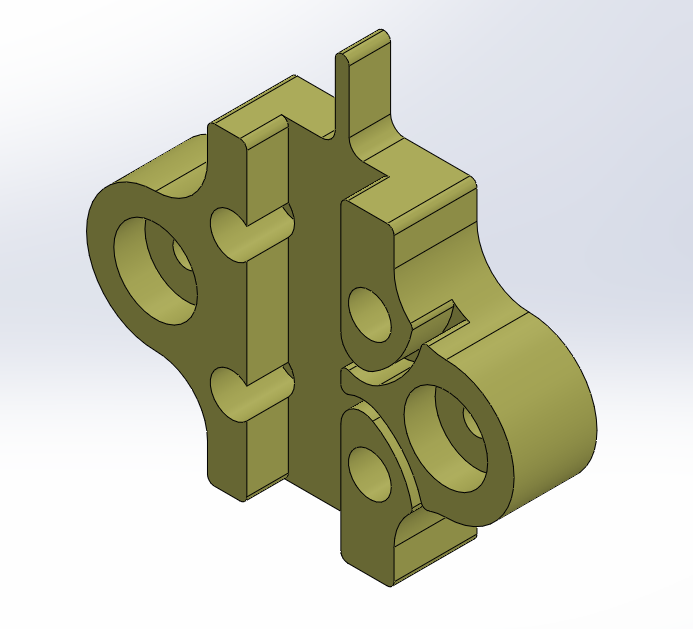

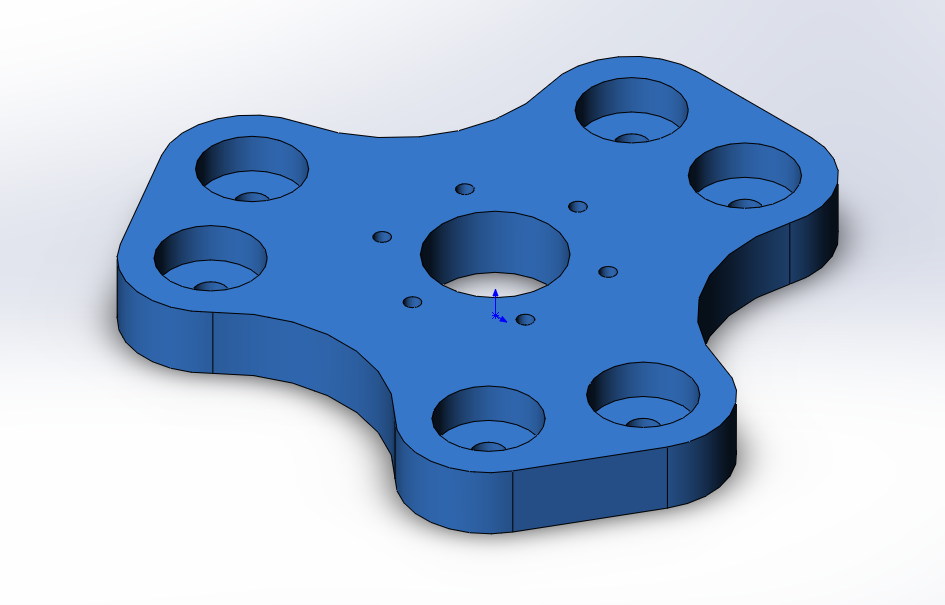

Замоделил эффектор и каретки:

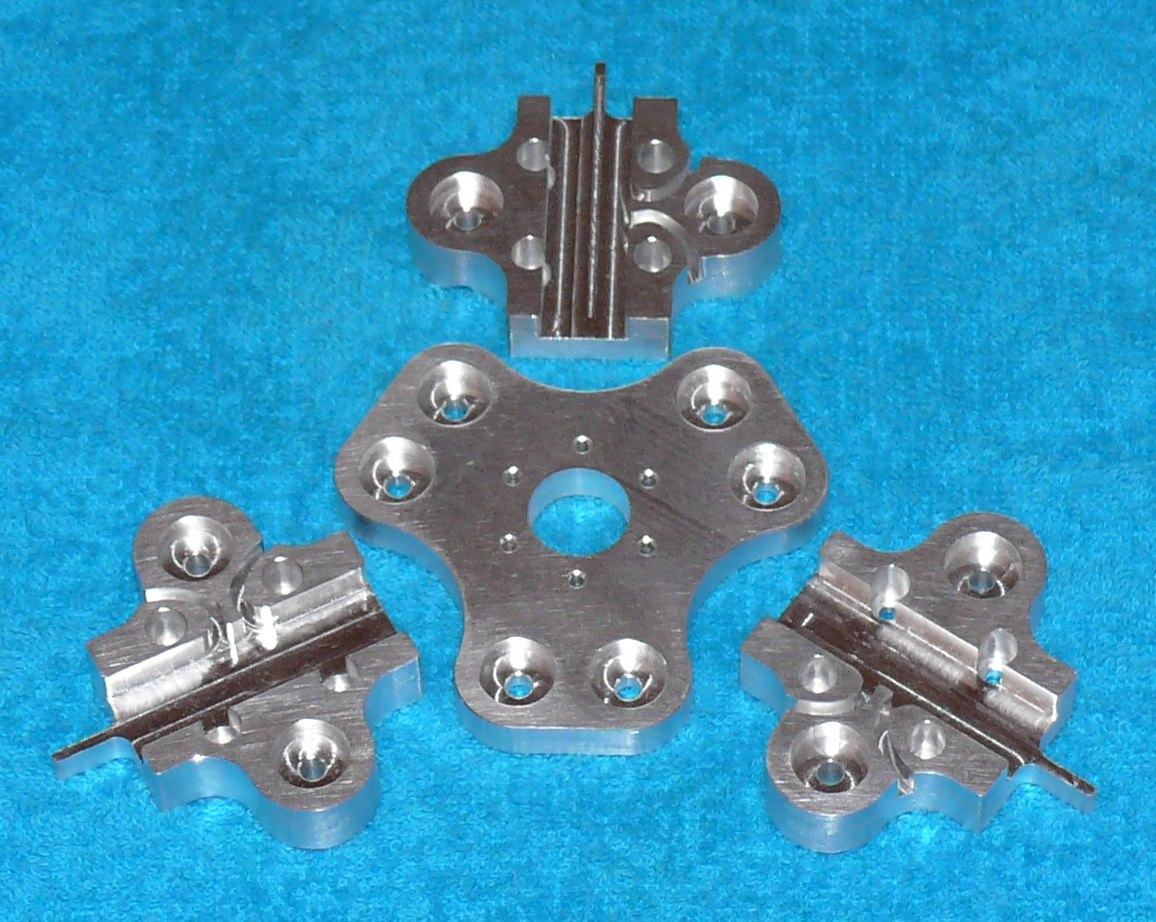

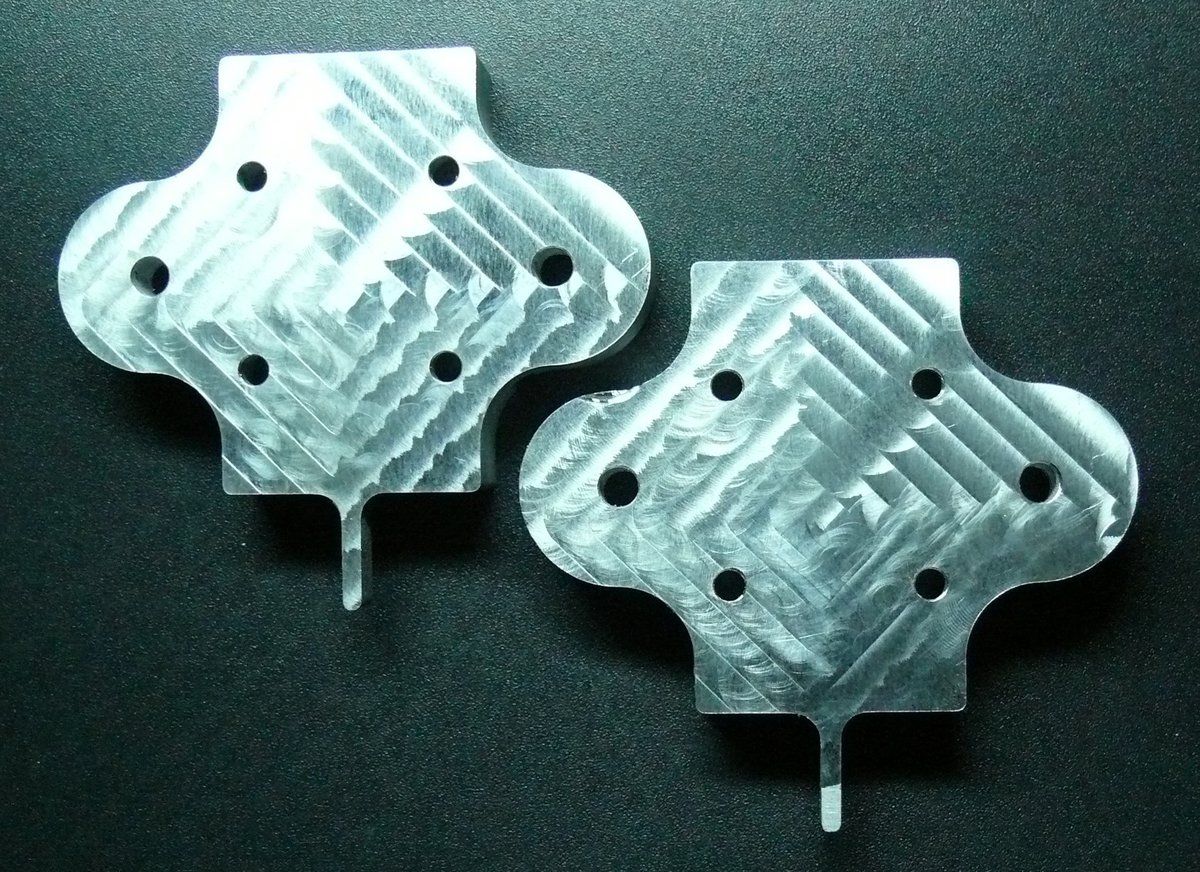

Изготовил их из алюминия:

Принтер в сборе

Первый раз собрал все в кучу:

Горячий стол

Не удалось найти подходящий горячий стол в продаже (хотелось стол достаточной мощности; 220 вольт), поэтому решил сделать его самостоятельно. В качестве нагревателей – позисторы со следующими характеристиками:

- Рабочая температура – 200 градусов Цельсия (для ее регулировки предусмотрен симисторный регулятор мощности).

- Мощность – 200 Вт

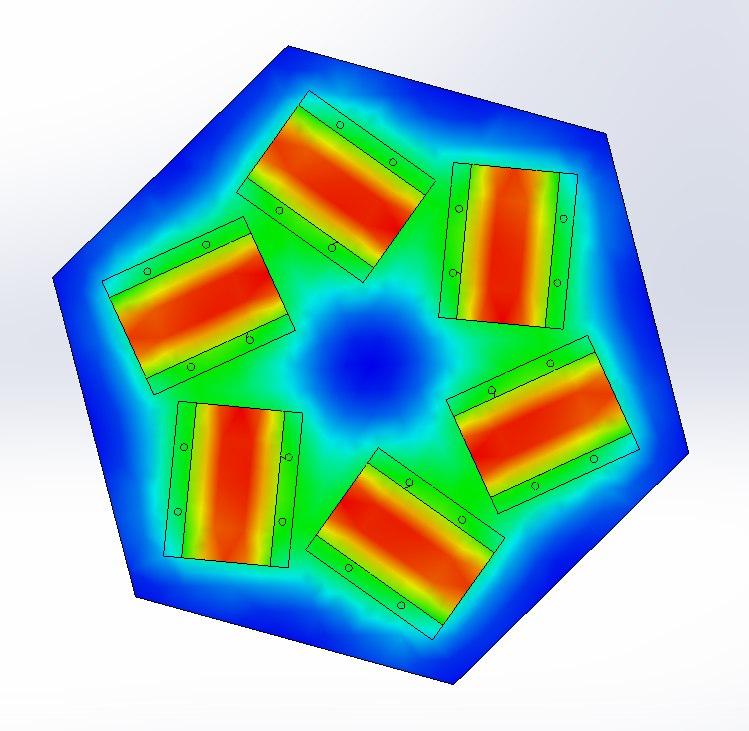

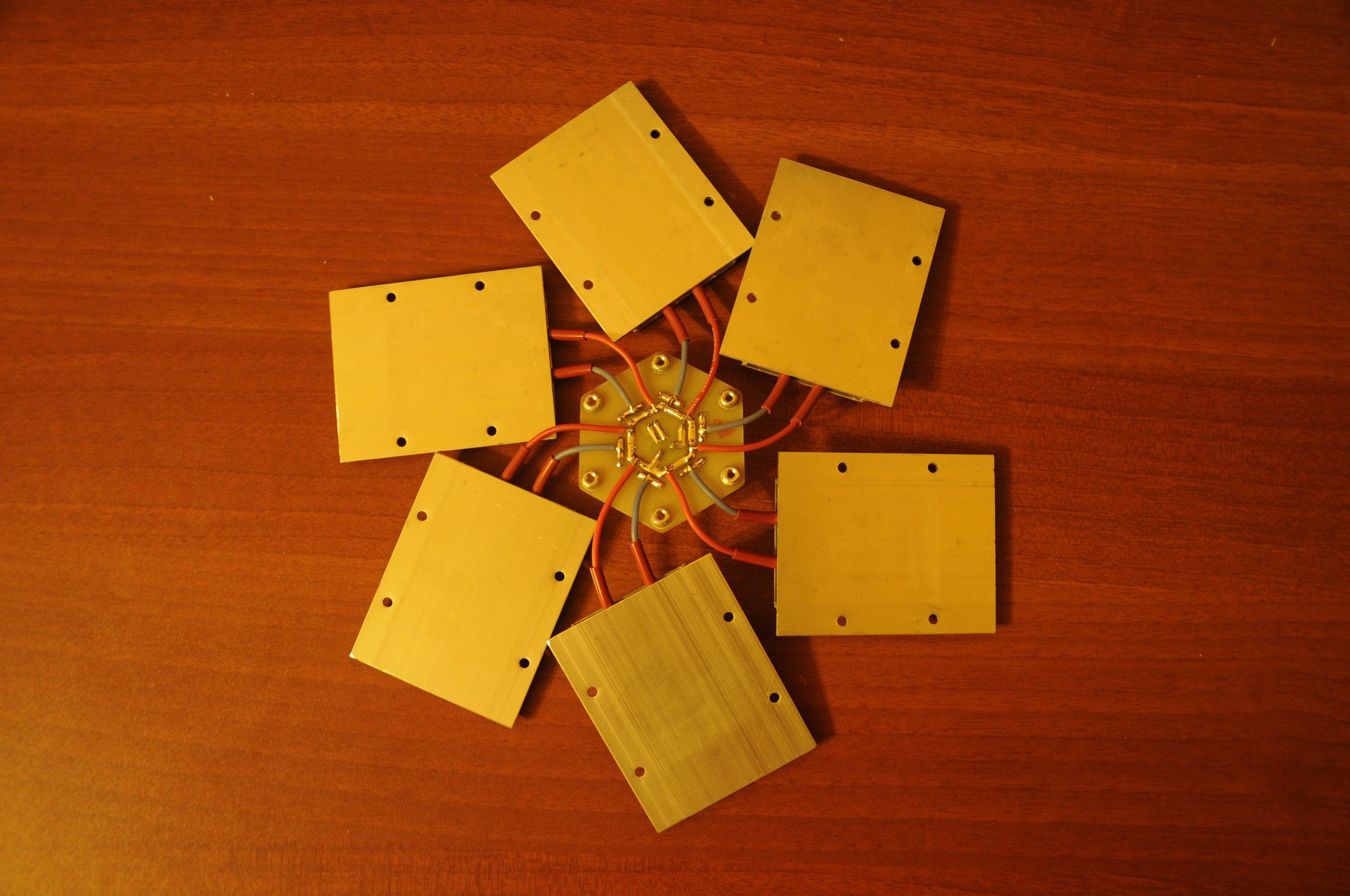

Сначала нужно было понять, как именно располагать нагреватели. Цель заключалась в достижении максимальной равномерности нагрева горячего стола. Тепловое моделирование проводилось в солиде. В итоге пришел к такому варианту (максимальный перепад температур не превышает пары градусов):

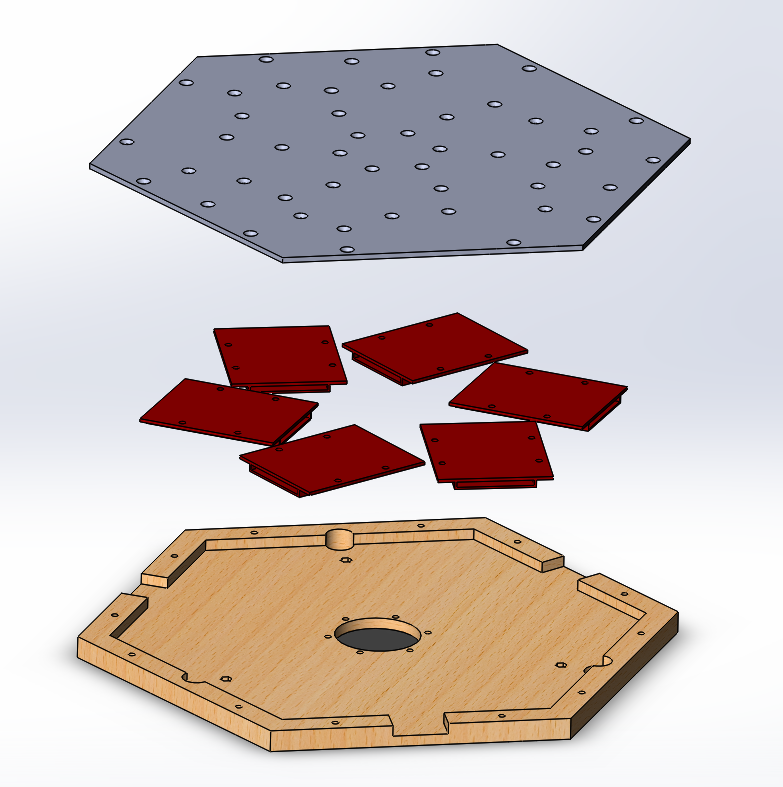

Потом сделал модель:

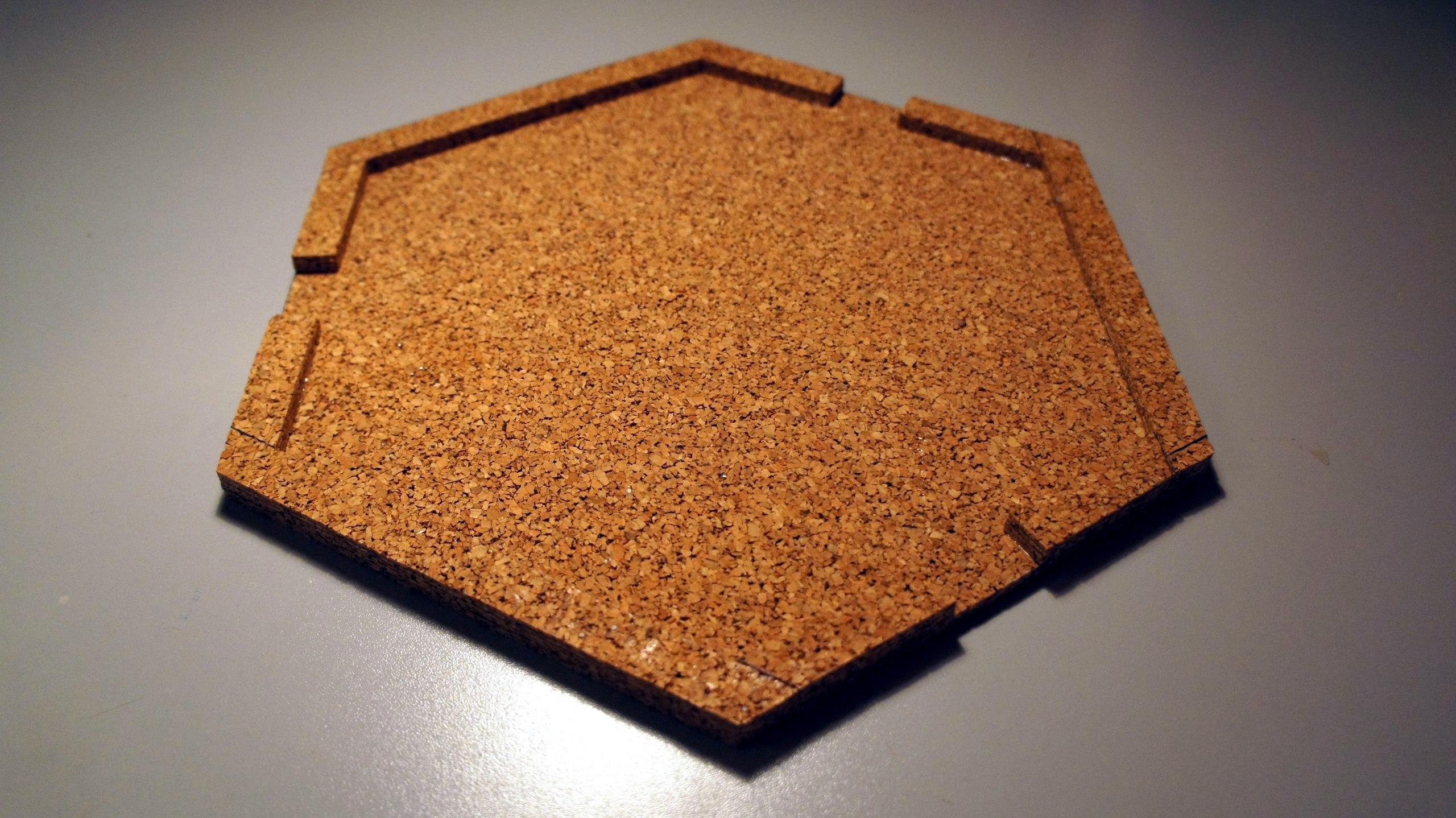

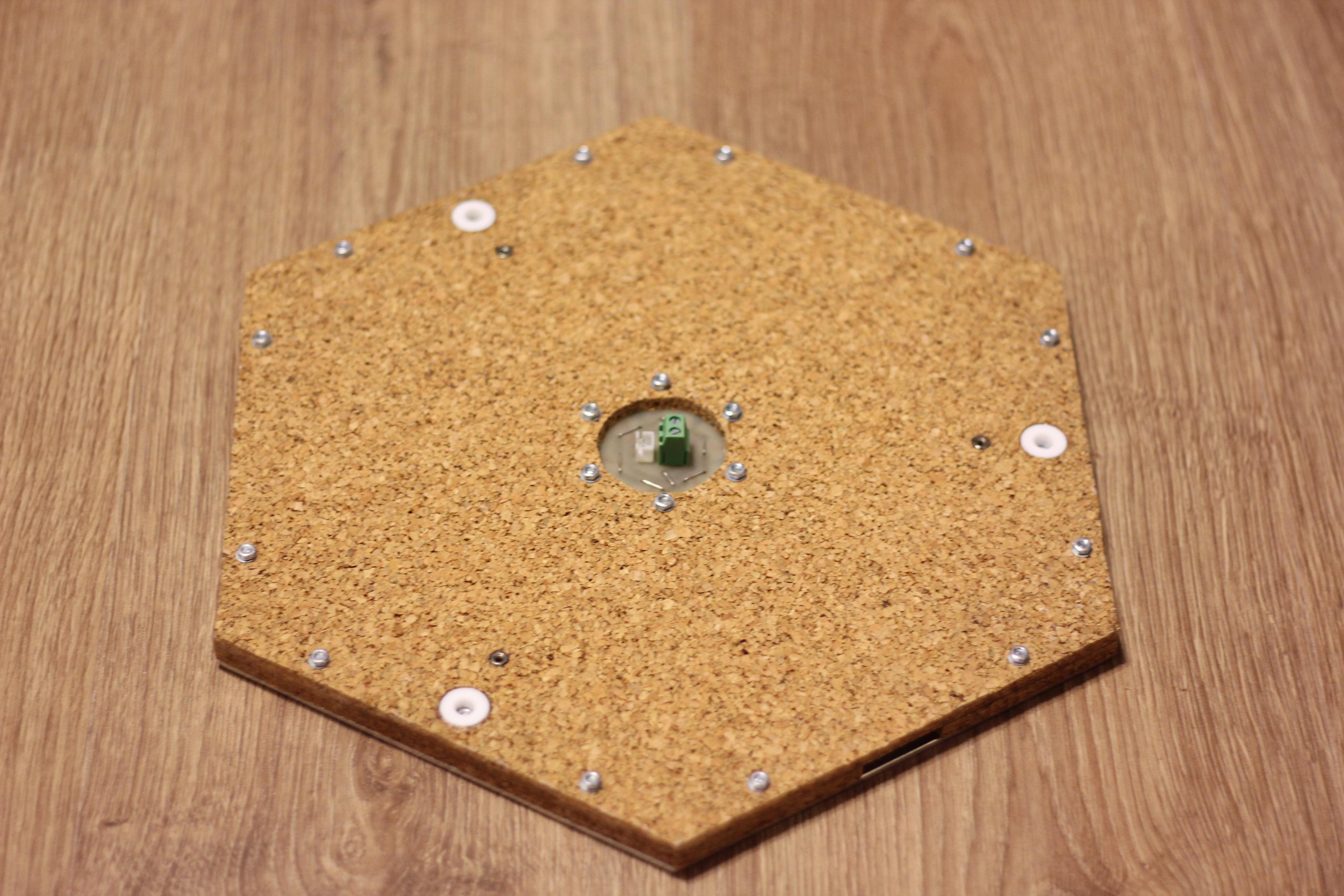

Для того, чтобы еще сильнее уменьшить время нагрева, а также чтобы предотвратить уход тепла, снизу предусмотрен пробковый короб (изготовлен из множества слоев пробки толщиной ~2 мм, слои проклеены между собой высокотемпературным силиконовым герметиком):

Плата, через которую нагреватели подключаются к регулятору мощности (также содержит разъем для подключения термистора):

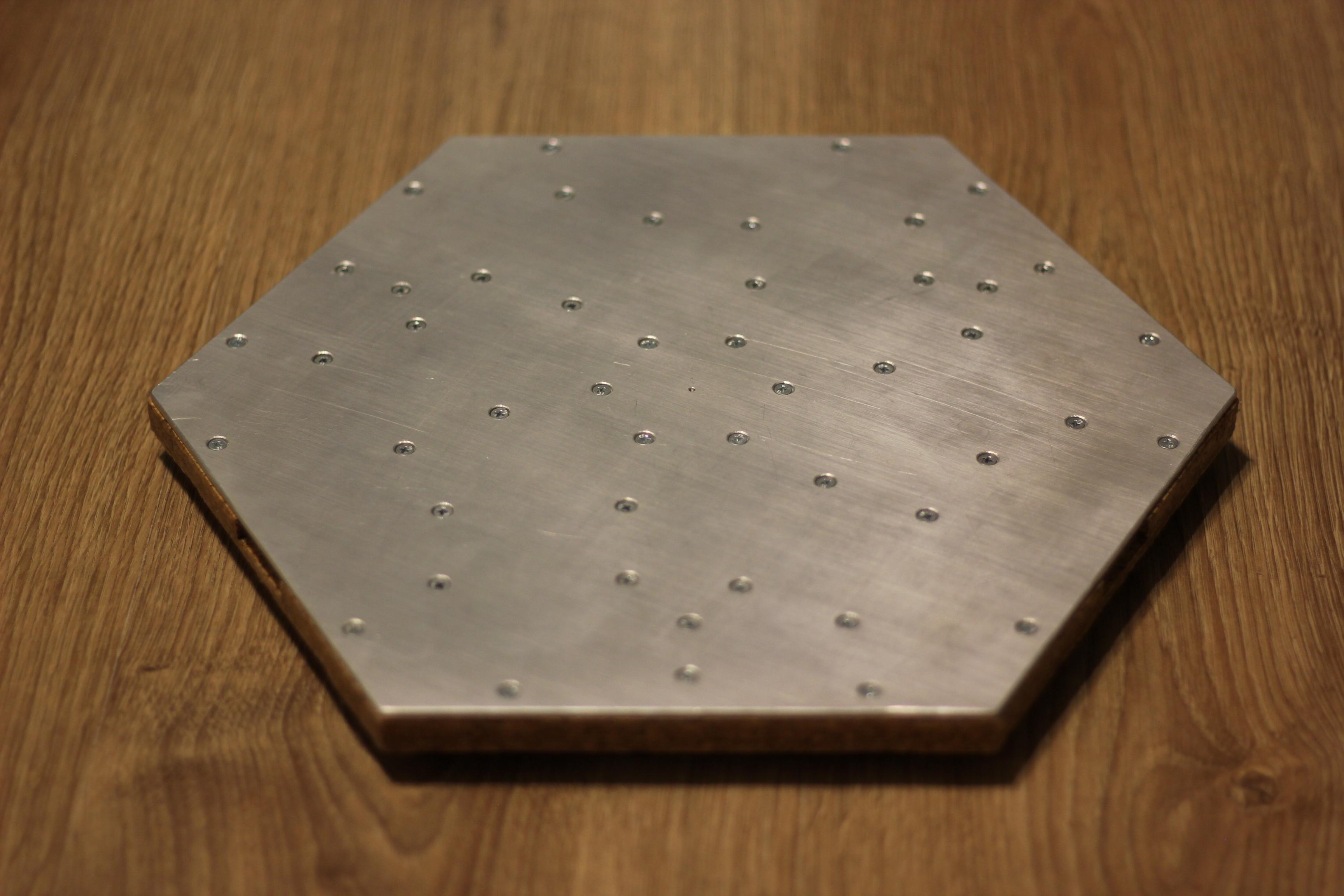

Что получилось в итоге:

Autoleveling

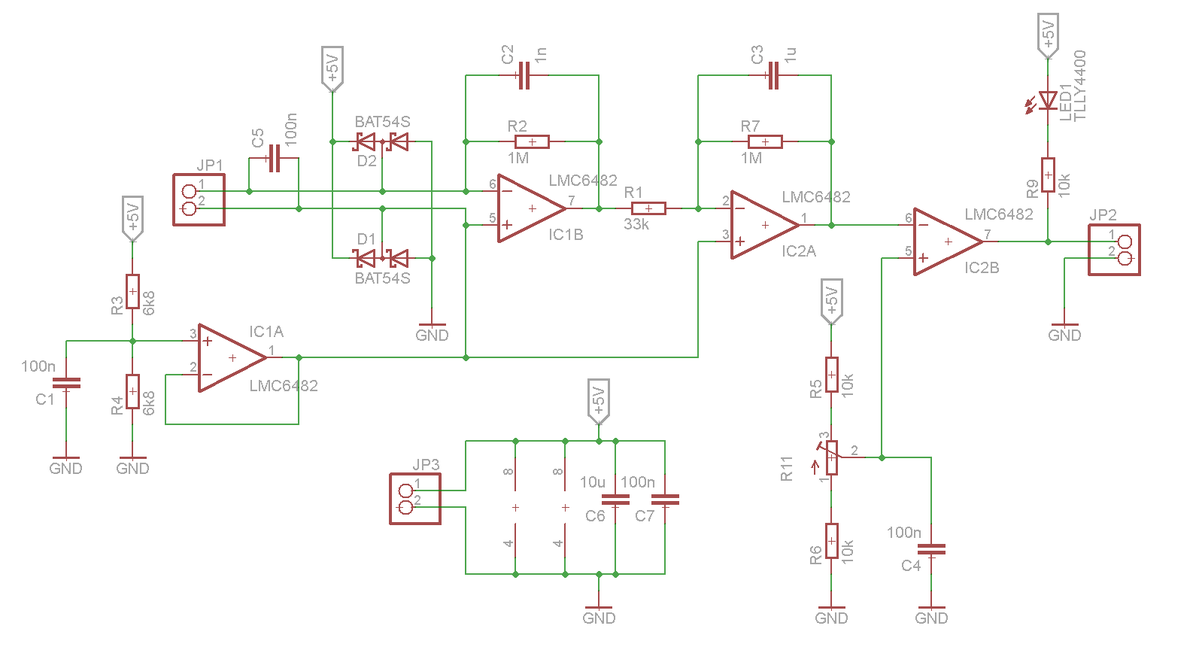

Необходим был датчик, который ловил бы момент, когда сопло коснулось стола. Из существующих решений мне понравилось только решение с fsr, которые, однако, весьма дороги. Мой приятель предложил альтернативу – пьезоэлементы, которые на али и прочих барахолках продают по 10 рублей за штуку. Последующее гугление также показало, что похожие проекты уже есть, поэтому схему было решено не изобретать, а нагло позаимствовать оттуда. После доработки – замены операционников на дешевые аналоги (подойдут практически любые rail-to-rail операционники, способные питаться от нужного напряжения) и доработки защиты входов – она приобрела следующий вид:

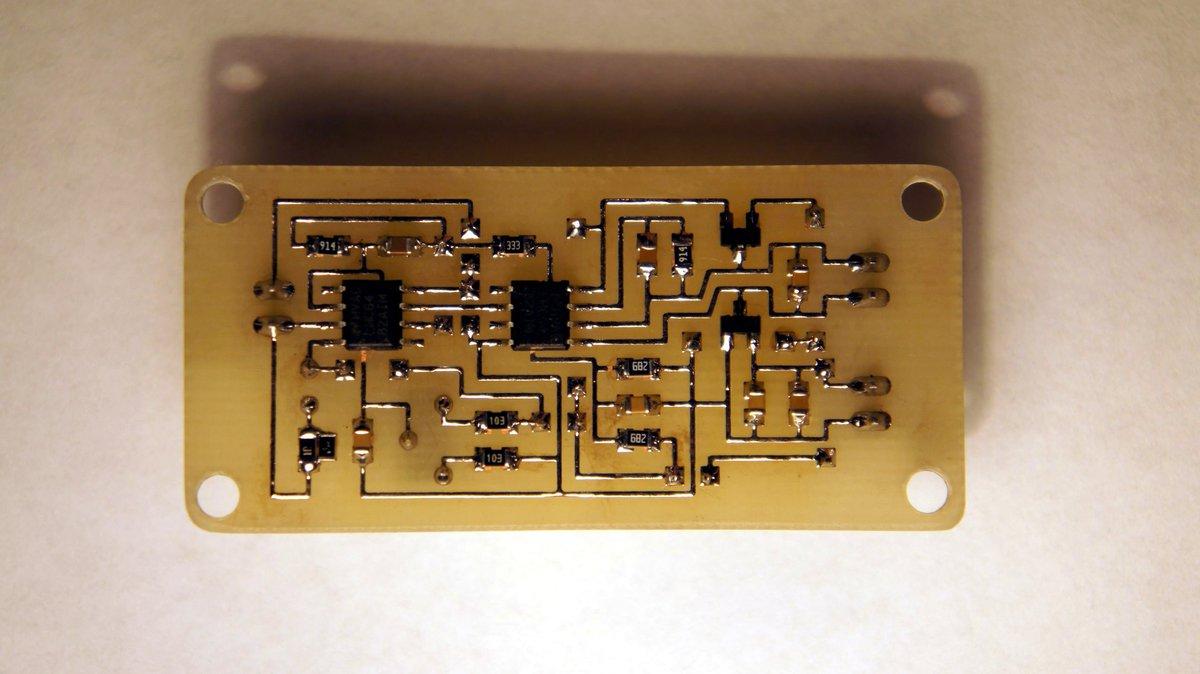

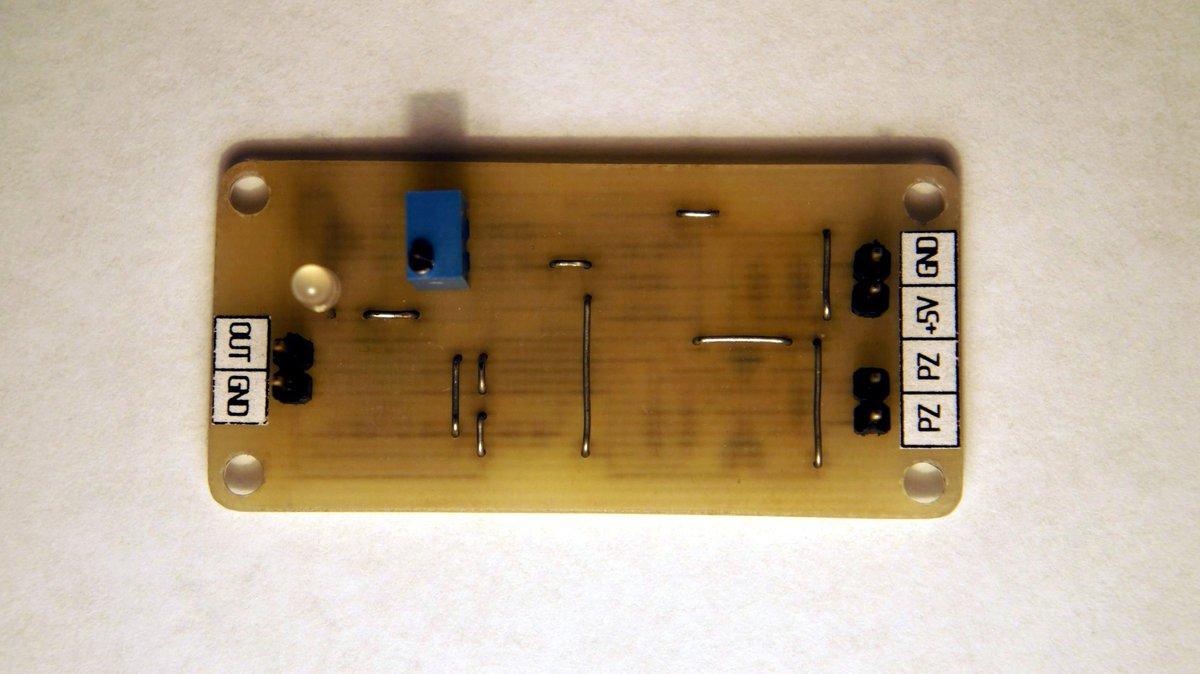

В сборе:

Небольшое видео с тестом (смотреть нужно на зеленый светодиод на лежащей справа плате):

Что дальше?

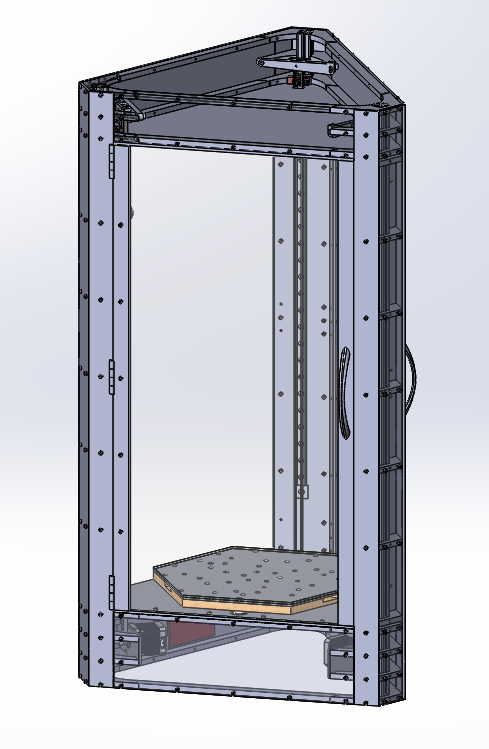

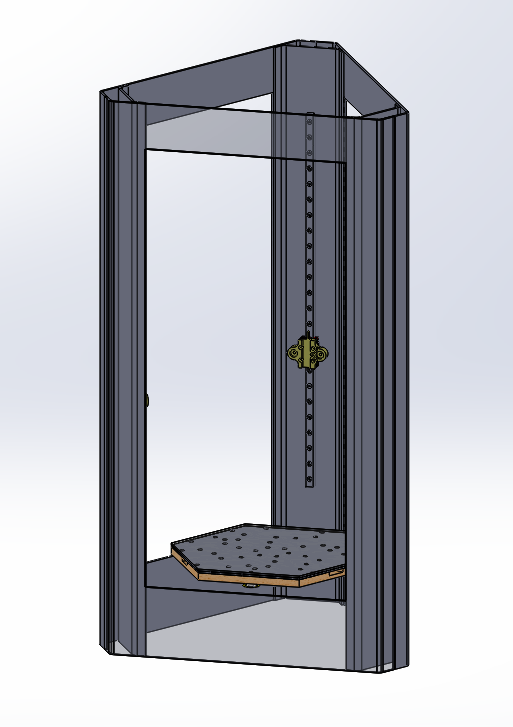

В момент, когда все было практически готово, выяснилась одна неприятная вещь: получившаяся рама такова, что на ней сложно закрепить корпус (термокамеру). В попытках решить эту проблему я сделал в солиде несколько прототипов, но все они по тем или иным причинам меня не устроили. Вот они:

Версия 1.1: стандартная рама, поверх которой закреплена термокамера, согнутая из алюминия, электроника расположена сверху:

Версия 1.2: попытка расположить электронику снизу, используя стандартные компоненты для рамы:

Версия 1.3: стандартная рама; термокамера сделана из отдельных алюминиевых пластин (вместо гибки):

Версия 1.4: рама, полностью сделанная из гнутых стальных листов; алюминиевый профиль более не используется:

Версия 1.5: стандартная рама, угловые элементы корпуса напечатаны из АБС (идея взята отсюда):

Увы, вариант, который меня бы устроил, пока не появился (кстати, в момент написания этой статьи я обдумываю очередной). Однако, если он все-таки появится, у этой статьи обязательно появится продолжение.

Послесловие

К сожалению, этот проект так никогда и не был полностью закончен. 3д принтеры стремительно развиваются, поэтому, пока я раздумывал над конструкцией термокамеры, слишком многие аспекты этого проекта успели устареть. Однако, несомненно, этот проект имеет большую ценность, поскольку он принёс мне кучу знаний и нового опыта.