Ergonomic 3DConnexion SpaceMouse.

Содержание

- Вступление

- Манипулятор 3DConnexion?

- Вертикальная мышь?

- Прототипирование

- 3D сканирование

- Версия 0

- Устранение проблем версии 0

- Версия 1

- Рендеры финальной версии

Вступление

Мне очень нравятся две вещи. Первая – 3D манипуляторы, производимые компанией 3Dconnexion. Вторая – вертикальные мыши. Я решил попробовать объединить все лучшее из них в одном устройстве.

Поскольку изначальная конструкция манипуляторов 3Dconnexion неидеальна с точки зрения эргономики, я решил попытаться сделать для манипулятора новое основание, вдохновляясь примером вертикальных мышей.

Манипулятор 3DConnexion?

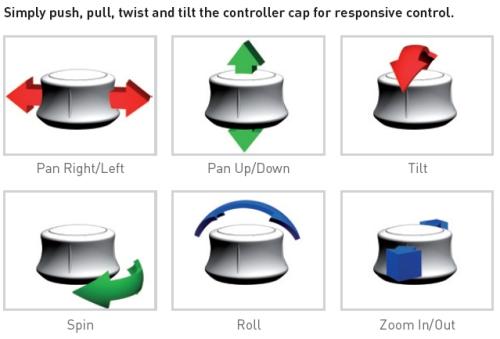

3D манипулятор (или 3D мышь) компании 3Dconnexion представляет собой устройство трехмерного позиционирования с шариком или джойстиком (6 степеней свободы) для работы в системах трехмерного проектирования или в приложениях, которые требуют контроля перемещения чего-либо в виртуальном пространстве.

Более простое объяснение: к примеру, при 3D моделировании необходимо часто менять позицию камеры (чтобы работать над разными частями модели). У камеры есть шесть степеней свободы: три линейные (отвечают за позицию камеры в мировой системе координат) + три вращательные (три угла поворота камеры). Шестиосевой манипулятор позволяет управлять всеми этими параметрами:

Самое же интересное заключается в том, что этот манипулятор позволяет управлять всеми степенями свободы камеры одновременно. По сравнению с использованием просто мыши и клавиатуры, когда для того, чтобы переместить камеру из одного места в другое, да еще и повернуть ее, необходимо совершить кучу действий, шестиосевой манипулятор позволяет сделать то же самое всего за одно движение. Это очень удобно и экономит время. Минус: требуется привыкание к такому способу управления (порядка нескольких дней).

Вертикальная мышь?

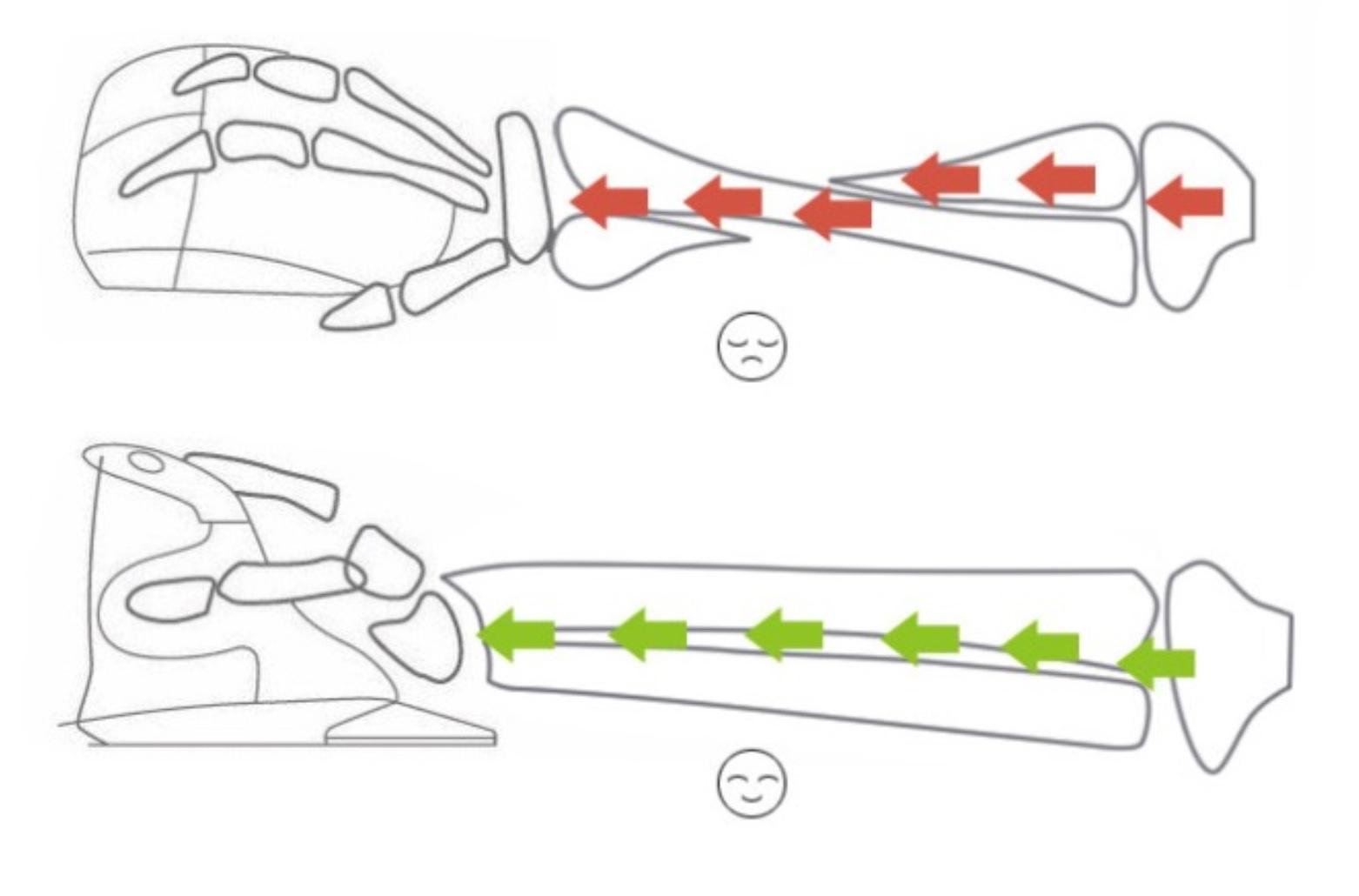

Да, я фанат вертикальных мышей, вроде таких:

Обычные мыши при длительном использовании вызывают проблемы, вертикальные мыши от этих проблем спасают:

Прототипирование

Окей, как же сделать новое основание? Насчет способа его изготовления сомнений не возникло – геометрия обещает быть сложной, поэтому 3D печать. Но как сделать модель? В принципе, есть два способа:

-

Нарисовать какую-то модель, напечатать ее, проверить, насколько удобно в ней лежит рука. После этого скорректировать модель, вновь напечатать, вновь проверить.. Итераций может быть немало.

-

Взять мягкий материал, типа глины или пластилина, и попытаться вылепить макет основания из него. Материал мягкий, поэтому корректировать модель и проверять различные варианты можно прямо на ходу. В конце – оцифровка макета с помощью 3D сканера.

Второй вариант выглядел веселее, поэтому был выбран именно он. Решено было использовать пластилин, однако обычный плохо подходит из-за того, что работать с ним довольно сложно – он весьма жесткий при обычной температуре, из-за чего перед использованием его необходимо разогревать, после чего он начинает мазаться. Был найден более подходящий вариант – детский пластилин JOVI, который даже при комнатной температуре весьма податлив, работать с ним одно удовольствие:

Также, чтобы не пачкать части манипулятора пластилином, был напечатан макет рабочей части:

В итоге получилось это:

3D сканирование

Теперь надо оцифровать модель. Для этой цели был куплен 3D сканер начального уровня Ciclop 3D:

Настройка этого устройства – отдельная большая проблема, которая достойна отдельной заметки. Также, выяснилось, что пластилиновая модель слишком большая, чтобы быть отсканированной целиком; пришлось разрезать ее пополам, сканировать половинки, после чего сшивать их вместе в 3D редакторе (использовался Meshmixer).

Половинки:

Склеенные половинки:

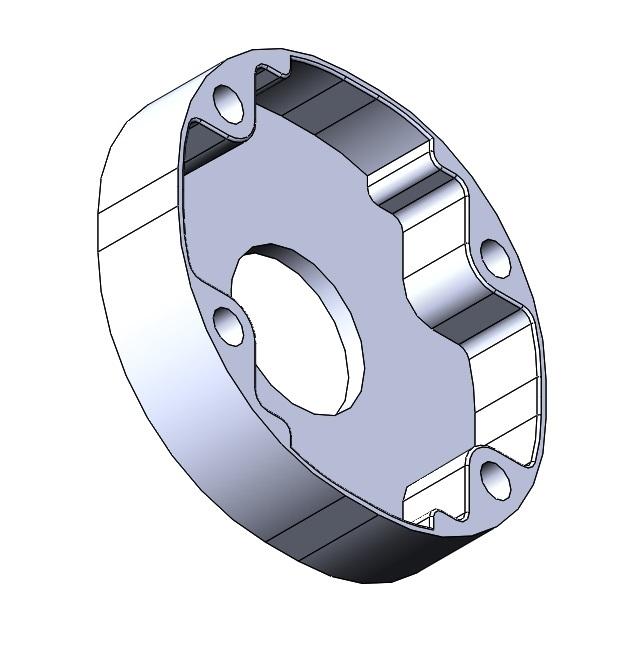

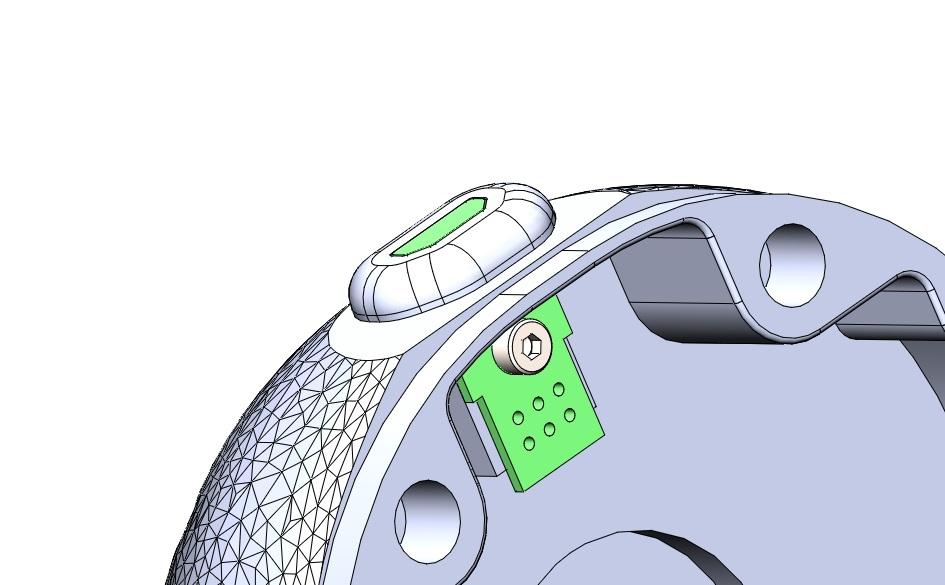

Делаем 3D модель посадочного места для рабочей части манипулятора:

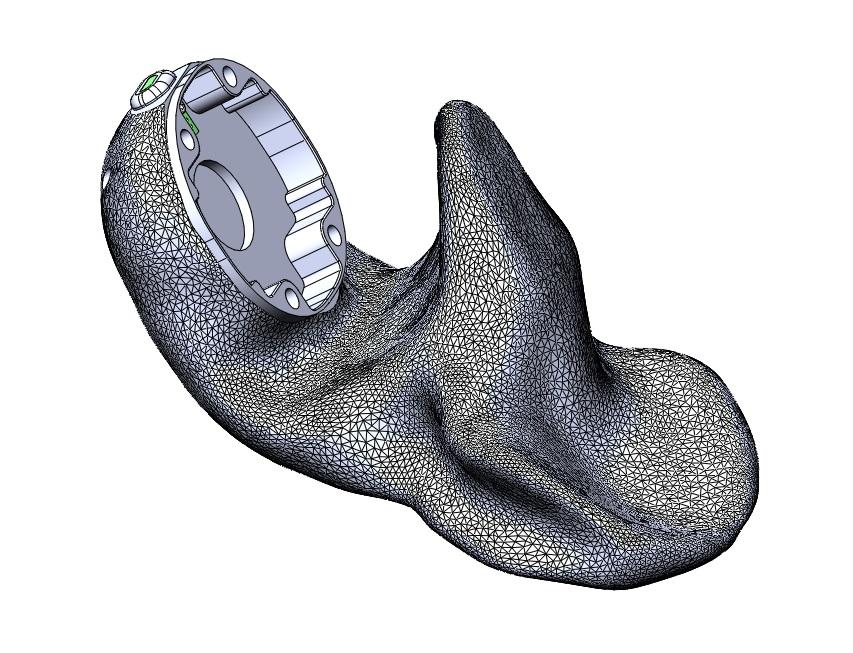

Далее закидываем меш основания в SolidWorks, добавляем остальные части: посадочное место для рабочей части манипулятора, отверстие для разъема USB, посадочное место для USB донгла. Получается так:

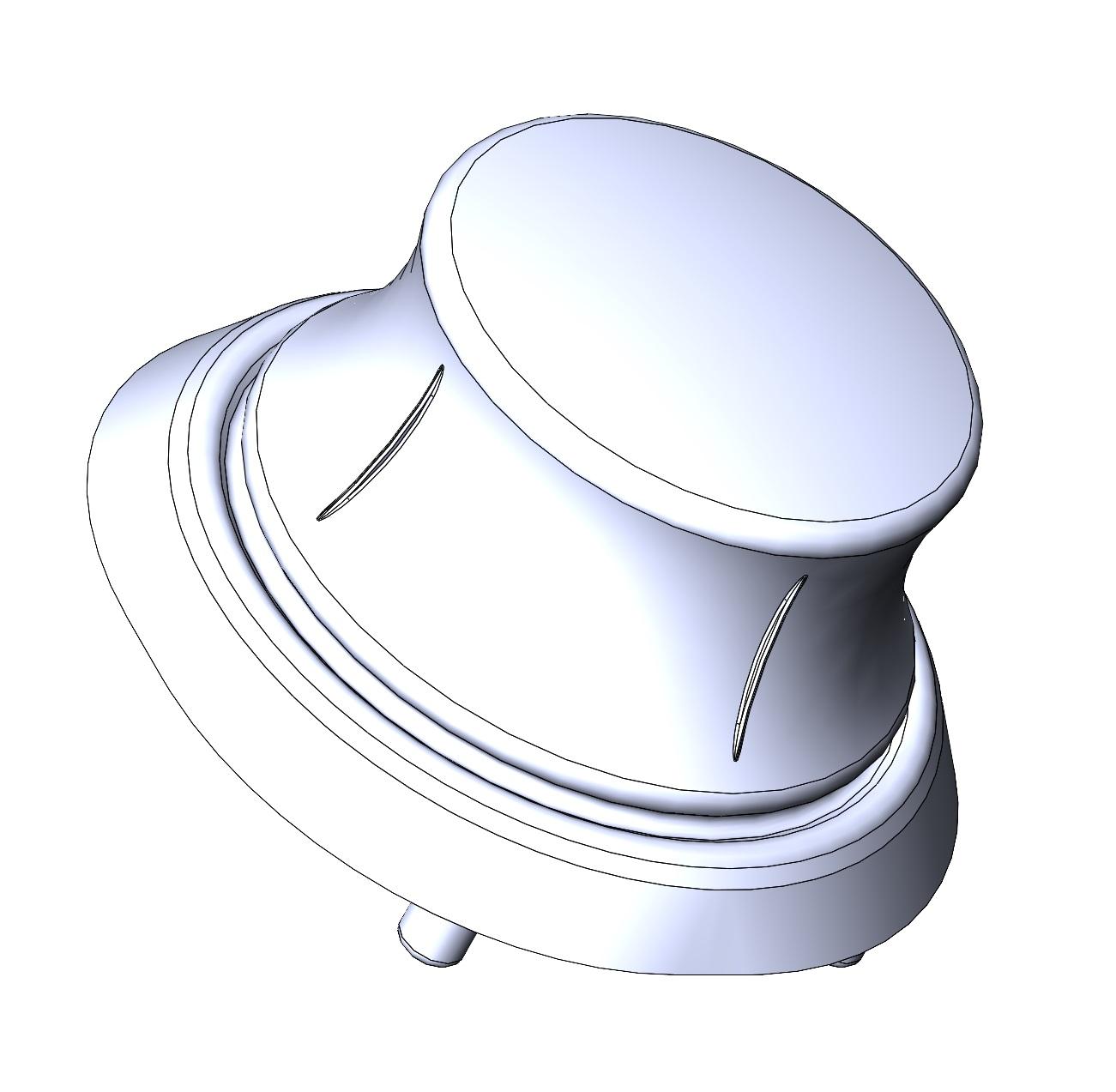

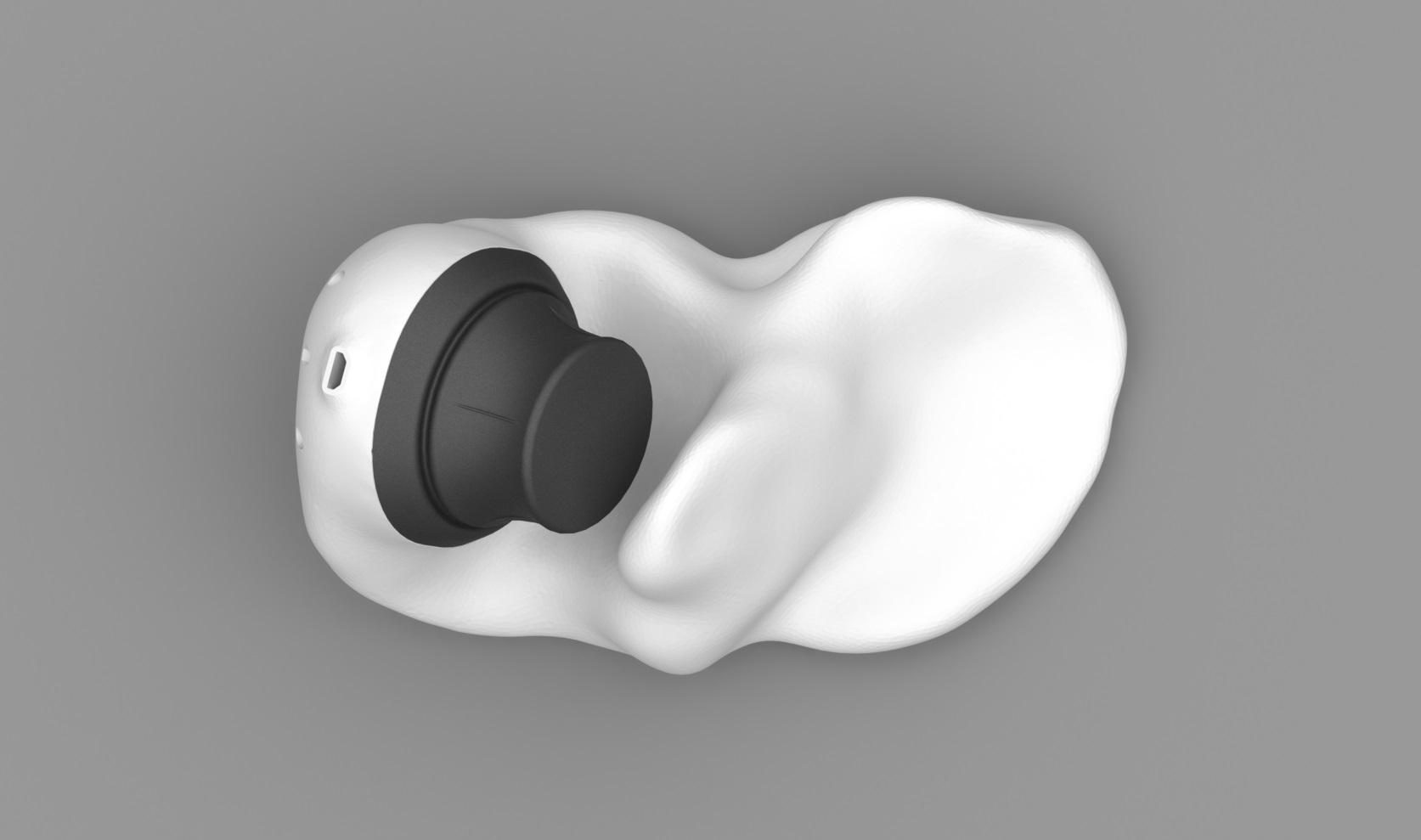

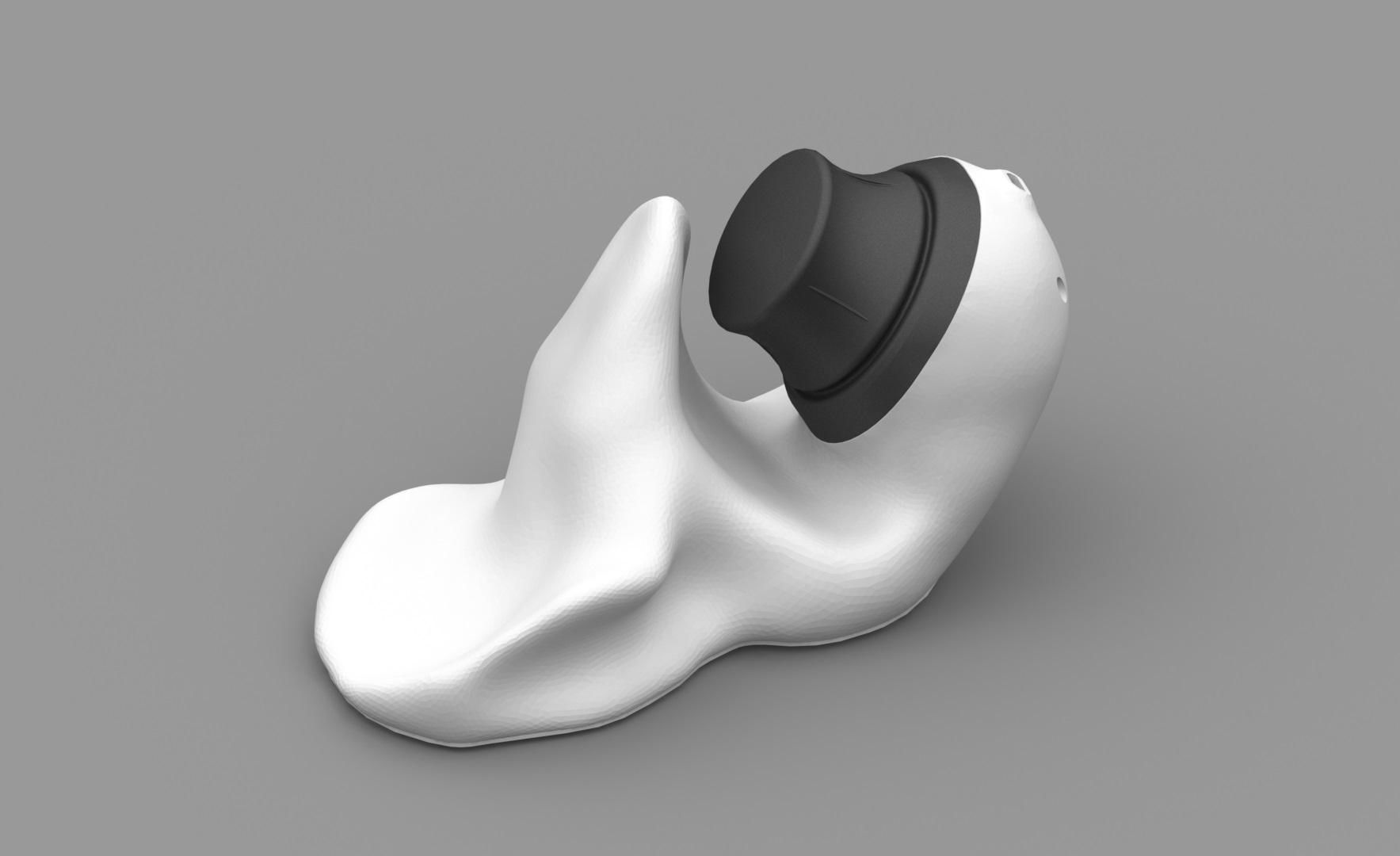

Далее снова экспортируем полученную модель в stl, переходим в Meshmixer, наводим окончательный лоск (заменяем резкие переходы в геометрии скруглениями). Финальный результат:

Версия 0

К сожалению, во время печати закончился белый пластик, поэтому маленький кусочек детали пришлось допечатать прозрачным пластиком :)

Проблемы версии 0:

-

Основание получилось слишком легким, поэтому, чтобы можно было пользоваться устройством, его необходимо приклеивать к столу на двухсторонний скотч. Необходимо как-то решить эту проблему: к примеру, можно попытаться утяжелить основание, сделав его полым, и залить внутрь что-то вроде смеси из эпоксидной смолы и металлических опилок.

-

USB разъем расположен неудобно, необходимо перенести его к основанию устройства.

Устранение проблем версии 0

Итак, проблемой номер один является вес основания. К сожалению, мне не удалось найти в продаже металлические опилки, дабы, как описано в предыдущем пункте, использовать их для утяжеления; решил использовать вместо них стальные шарики диаметром 6 мм. От эпоксидной смолы в итоге также решил отказаться из-за ее возможной токсичности, вместо нее использовал литьевой двухкомпонентный пищевой силикон.

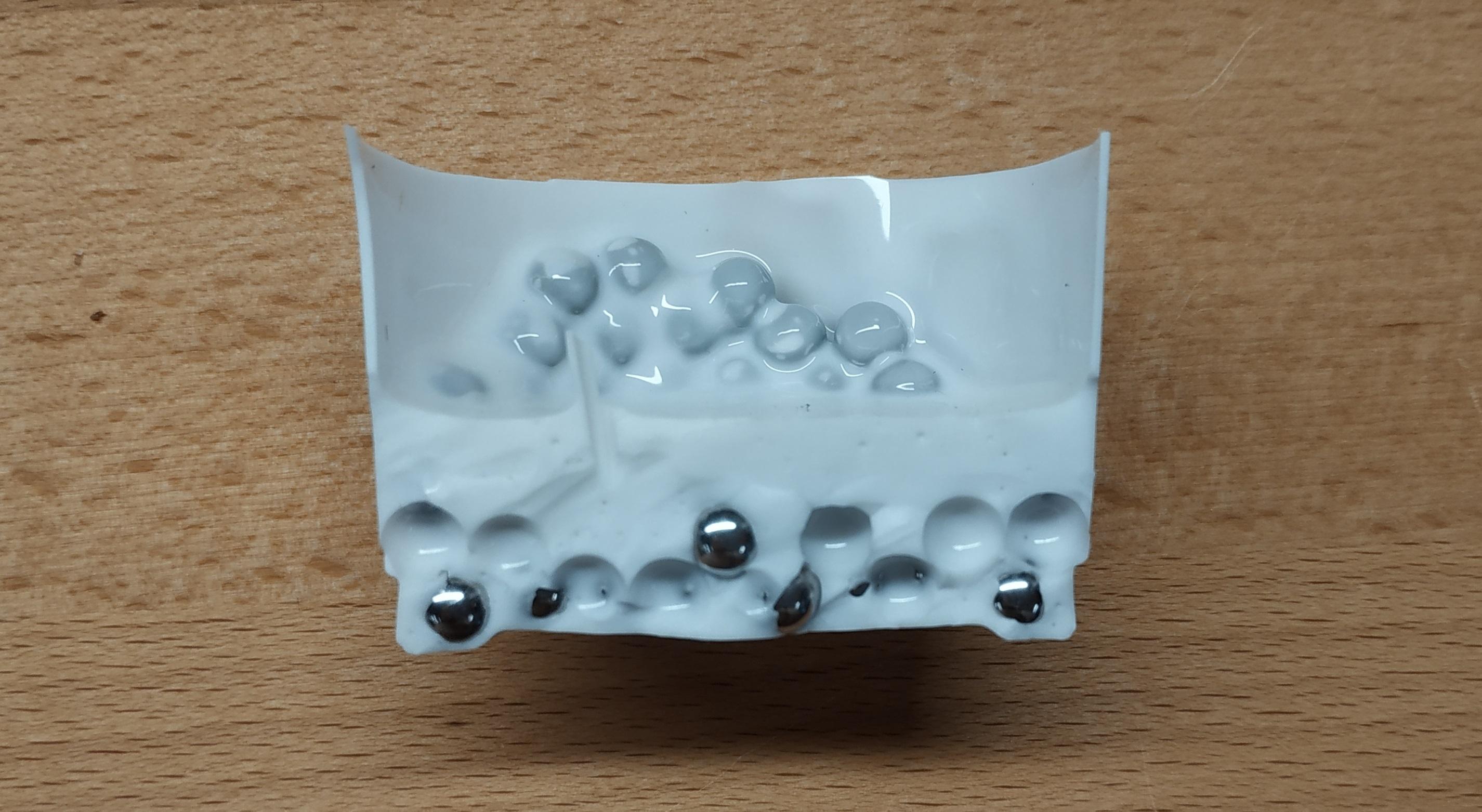

Образец получившегося “композитного” материала:

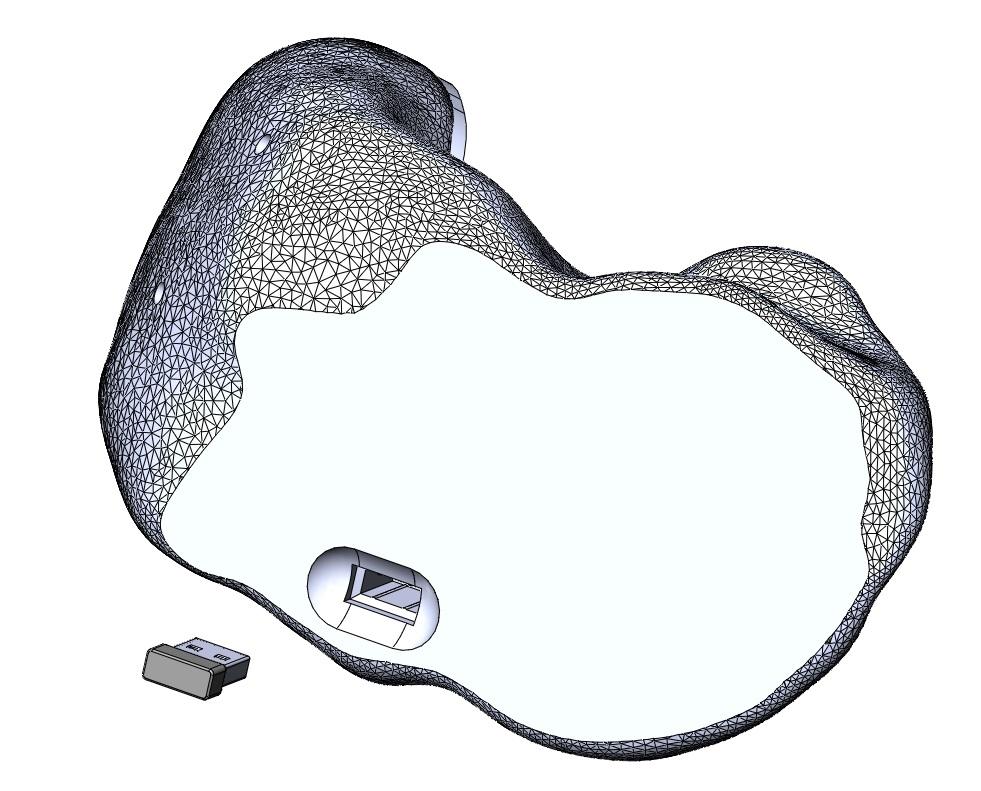

Далее, для того, чтобы поместить утяжелитель внутрь, необходимо сделать основание полым или же частично полым. Вначале я склонялся ко второму варианту, но потом понял, что первый во многих отношениях лучше. Использовать SolidWorks для этого не получилось: он и так неохотно работает с твердыми телами, полученными из мешей, а применить к такому телу операцию shell и вовсе оказалось непосильной задачей. Зато выручил Meshmixer. Интересная подробность: если просто сделать тело полым, то есть убрать из него весь материал, оставив только стенку, результатом будут два отдельных меша; чтобы этого не произошло, необходимо сделать хотя бы одно отверстие в этой стенке. Meshmixer умеет это делать автоматически.

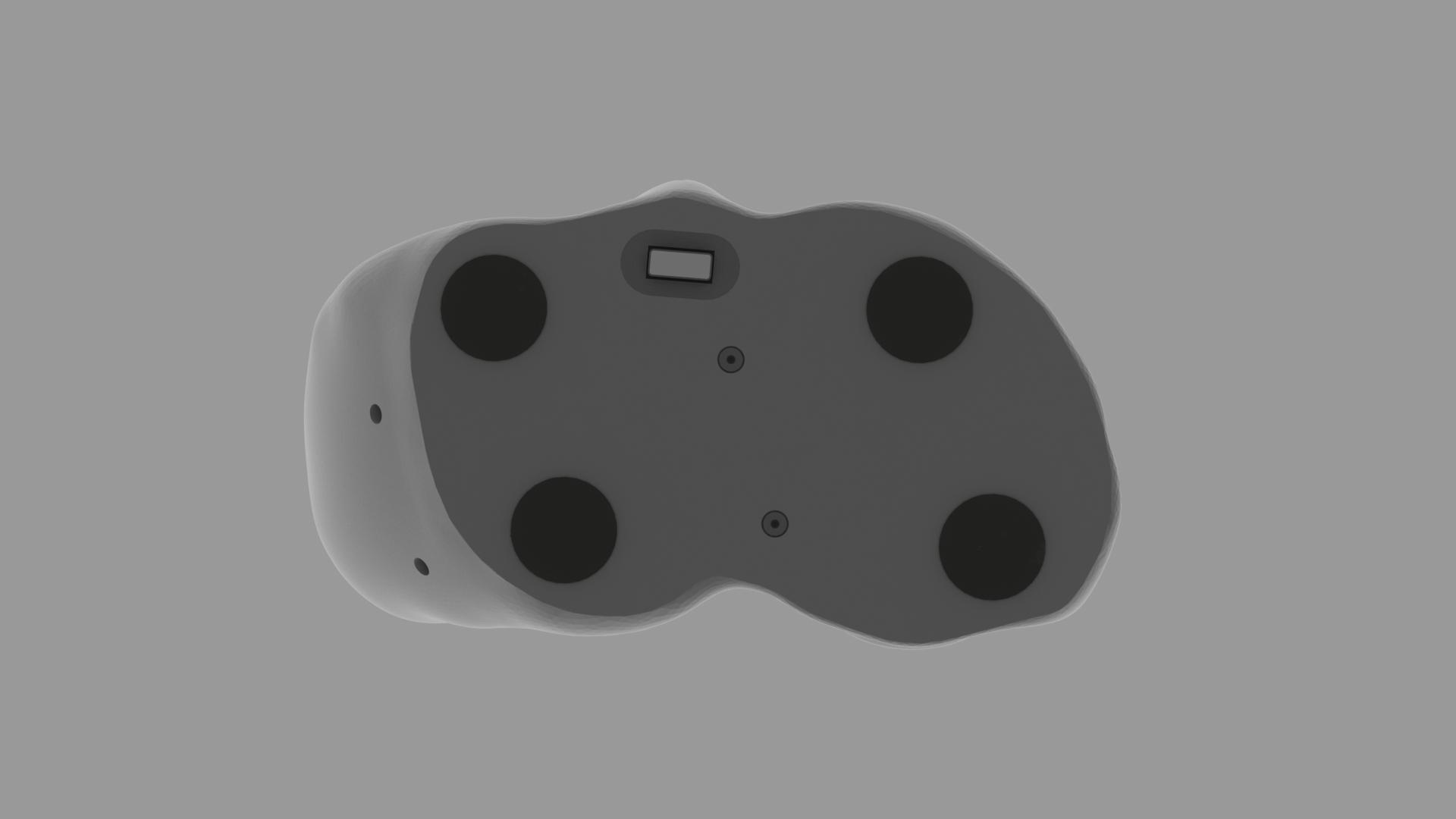

Так как основание теперь полое внутри, чтобы иметь доступ внутрь, необходимо сделать его разборным. Для соединения частей решил использовать винты и вплавляемые гайки.

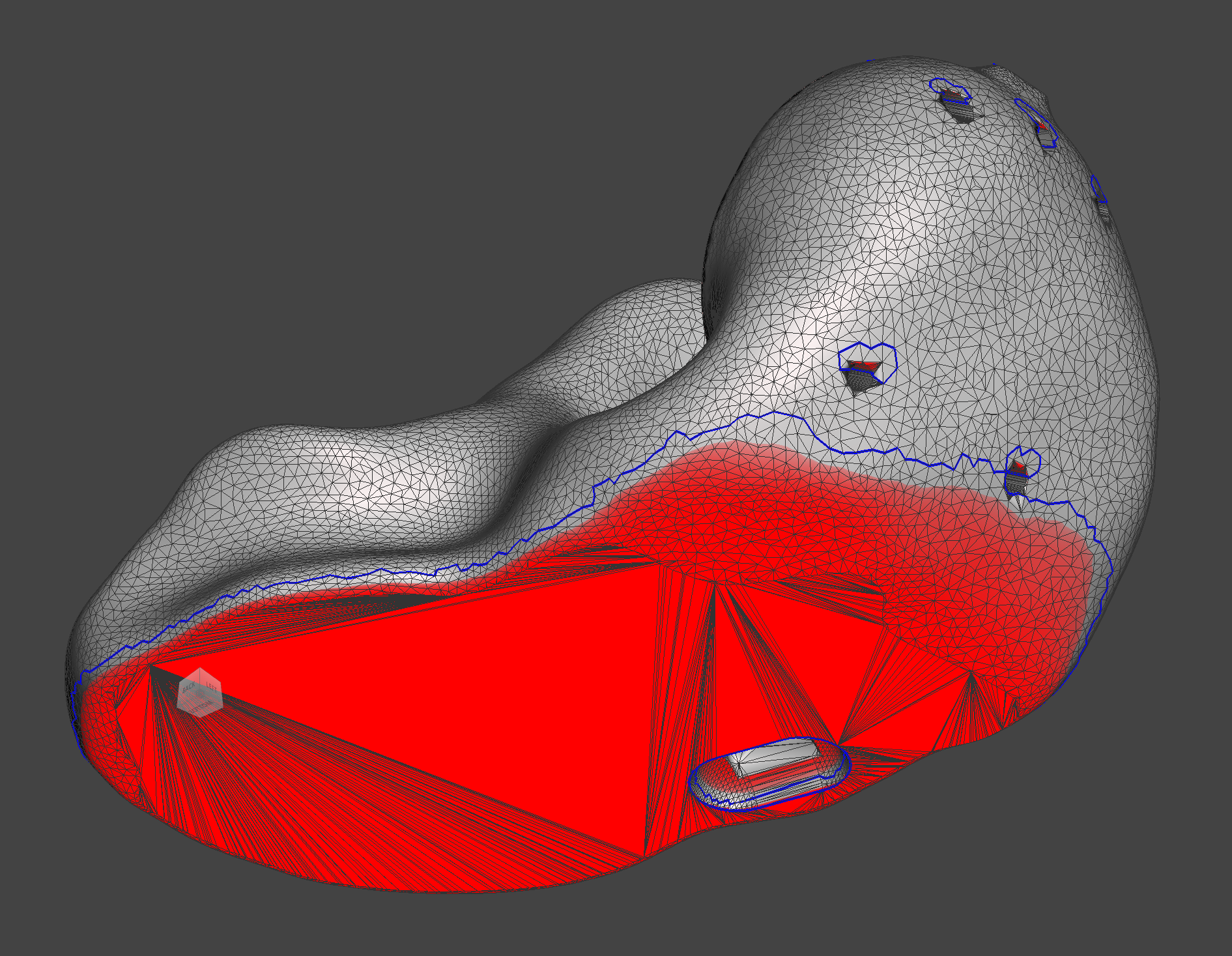

В последнюю очередь оптимизировал внешнюю поверхность основания, дабы угол нависания везде был больше 45 градусов. В противном случае слайсер генерирует для внешней поверхность поддержки, которые портят внешний вид, даже если напечатаны отдельным материалом. Было (красным цветом показаны места с углом нависания меньше 45 градусов):

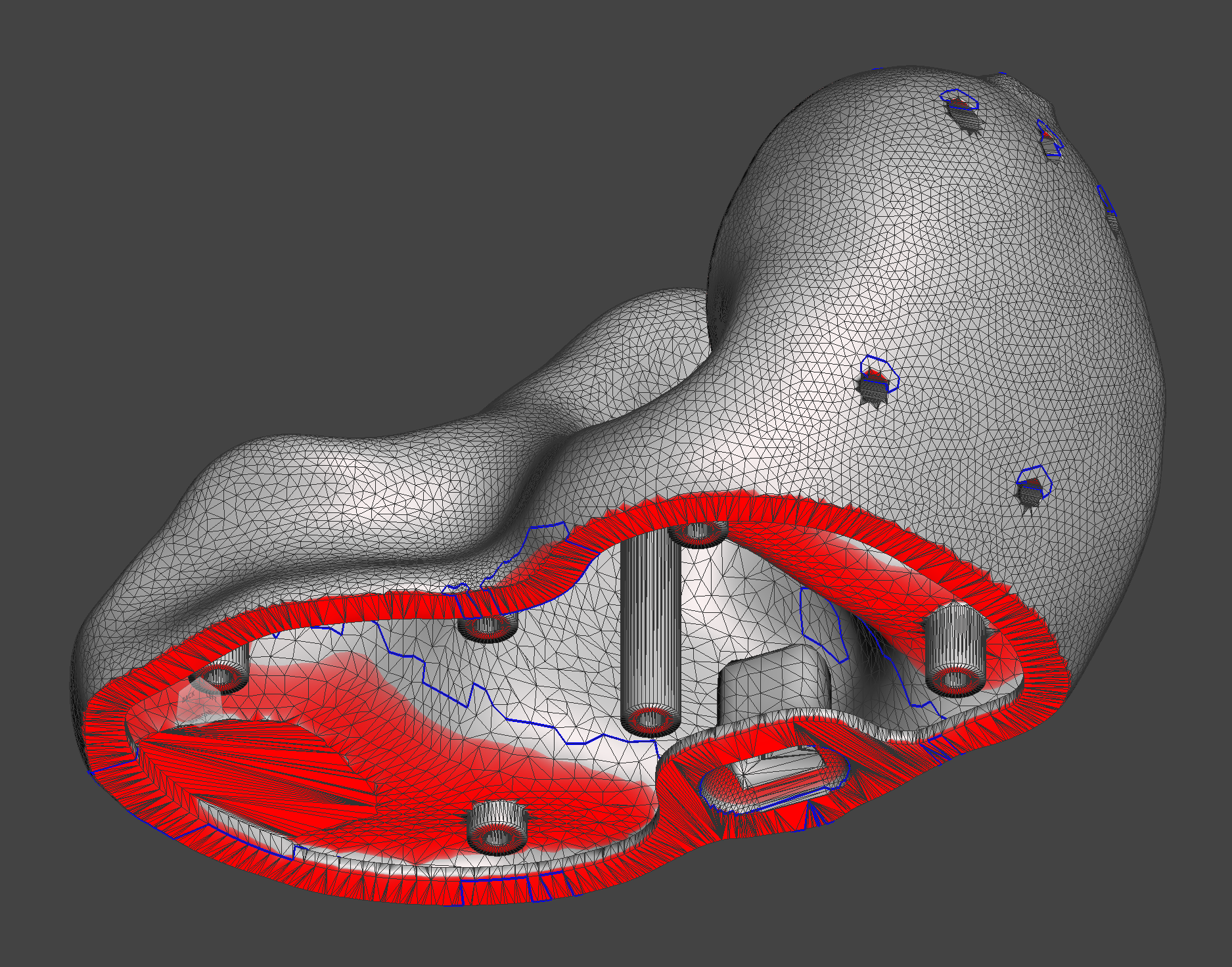

Стало:

Итоговые меши основания и крышки:

Версия 1

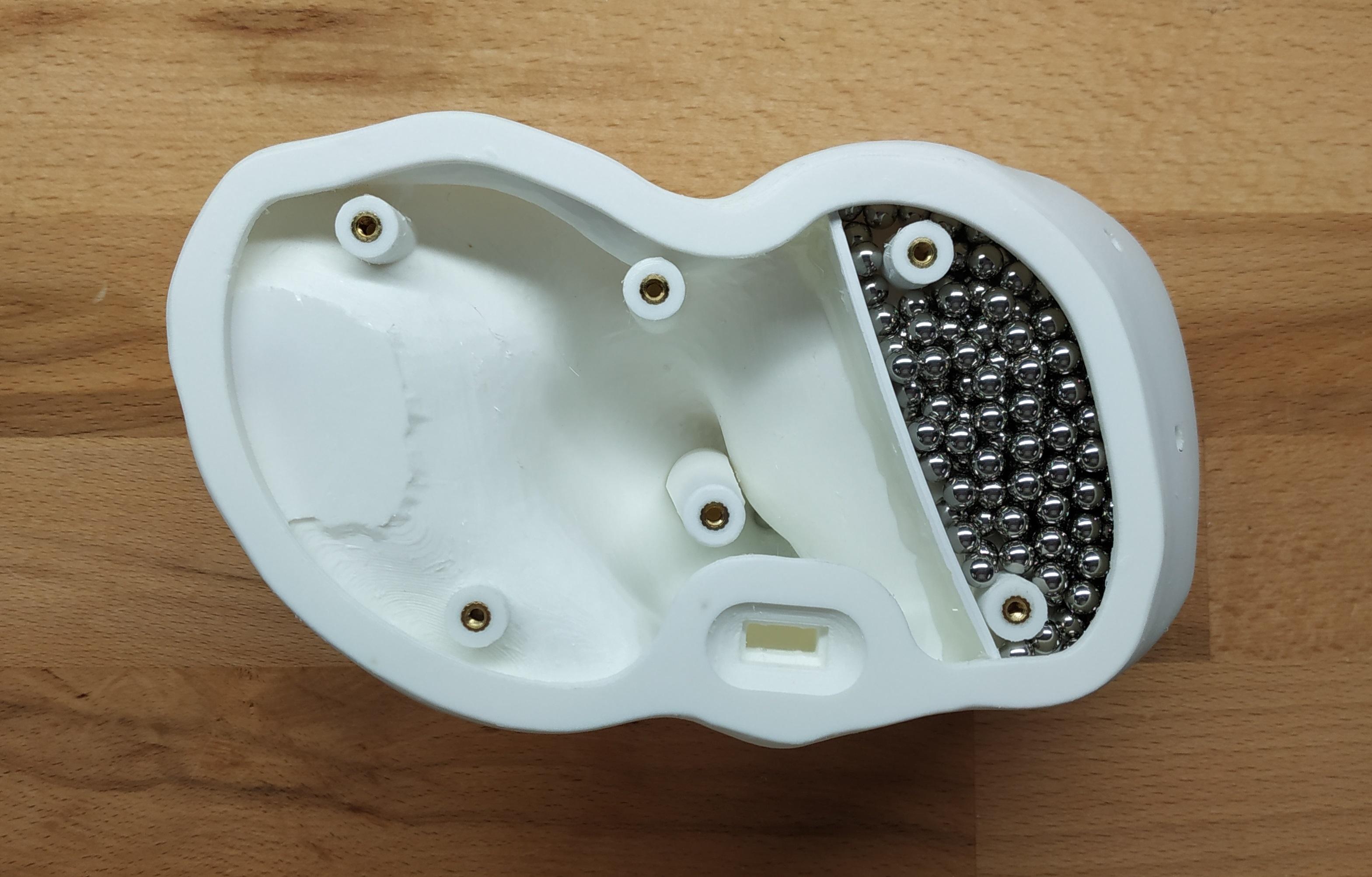

Напечатал основание и крышку, установил вплавляемые гайки:

Установил пластиковую “опалубку” для заливки наполнителя:

Подбор нужного количества шариков:

Итого, для передней части основания потребуется вот такое количество шариков:

Разводим силикон в нужной пропорции, засыпаем шарики, помещаем полученный состав внутрь основания. Ждем, пока силикон застынет. Результат:

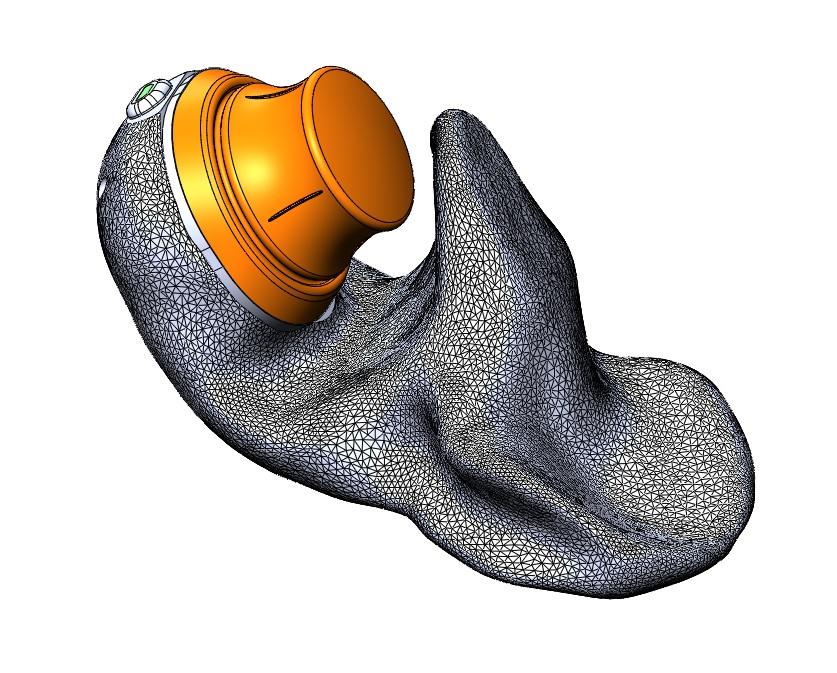

Ставим крышку на место, прикручиваем винтами. Прикручиваем рабочую часть манипулятора. Приклеиваем резиновые ножки. Финальный результат: